Což je lepší razítka nebo odlévání. Která kola jsou lepší – lisovaná, litá nebo kovaná? Rozdíl mezi prefabrikovanými litými koly a litými koly

Jste zmateni otázkou aktualizace základních ráfků na něco nového, atraktivnějšího? Máte rádi předjíždějící auta na krásné litá kola ale slyšeli jste o nich spoustu záporů. No, pojďme si promluvit o tom, co je lepší: lití nebo ražení. Možná vám to umožní vybrat si. Pro začátek jsou zde technické body a jejich vlastnosti pro každý typ disků kol.

Kolo Vysoká kvalita vyžaduje všechny tři prvky: nízkou hmotnost, tuhost a pevnost. Pokud je ráfek tuhý, bude odolávat deformaci, když je vystaven síle. Přestože je kov považován za „tvrdý“, kov má tendenci se při působení síly deformovat a vrátit se do původního tvaru, když je síla odstraněna. Tuhost je často zaměňována s pevností, ale je to jinak, protože pevnost je měřítkem sklonu ke zničení. Pro maximální využití dnešních vysoce výkonných pneumatik musí mít kola vysokou tuhost, aby bylo zachováno správné spojení mezi podvozkem a pneumatikami.

Jak se liší lití od ražení?

Lisování nebo správněji ocelové kotouče.

Jsou vyrobeny z černého válcovaného kovu (vyraženy), načež jsou opatřeny základním nátěrem a v případě potřeby lakovány a lakovány, čteme o lakování disků kol vlastníma rukama. Pro výrobce jsou takové disky snadno vyrobitelné a nejsou drahé. Díky tomu mohou takové disky nabídnout koncovému zákazníkovi za nízké ceny. To je jejich první plus.

Jsou vyrobeny z černého válcovaného kovu (vyraženy), načež jsou opatřeny základním nátěrem a v případě potřeby lakovány a lakovány, čteme o lakování disků kol vlastníma rukama. Pro výrobce jsou takové disky snadno vyrobitelné a nejsou drahé. Díky tomu mohou takové disky nabídnout koncovému zákazníkovi za nízké ceny. To je jejich první plus.

Materiál, ze kterého jsou vyrobeny

Na druhou stranu kola s nízkou tuhostí se mohou zatížením od pneumatik snadno zdeformovat. Jak můžeme zvýšit tuhost kol? Zatímco kola jsou vyrobena z slitina hliníku, použití jiné výrobní metody nemá vliv na tuhost kola. Je to proto, že všechny hliníkové slitiny používané pro kování a odlévání vytvářejí stejné vlastnosti materiálu se stejnou tuhostí.

Porovnání kované hliníkové slitiny a lité hliníkové slitiny. Možná si myslíte, že proces kování vytváří pevnější materiály. Nicméně, když jsou falešné a lité hliníkové slitiny měřeny Youngovým modulem, je to prakticky stejné jako u obou metod. Kované a lité hliníkové slitiny mají téměř stejnou měrnou hmotnost. Pokud tedy vyrobíte přesně stejný tvar kola metodou kování a odlévání, měla by být hmotnost těchto kol stejná. Jaká je výhoda procesu kování? Je to schopnost produkovat vyšší pevnost materiálu.

Nyní o nevýhodách. První je koroze (tomu podléhá použitá ocel, bohužel!). A tím druhým je nižší dynamika při přetaktování (všechny ocelové disky jsou těžké).

Litá nebo litá kola.

Vyrábějí se odléváním ze slitin s použitím hliníku. Formy pro odlévání mohou být použity zcela jinak, obecně - je zde místo pro designéry. Hliníkové slitiny jsou lehčí než ocel, ale vzhledem k tomu, že hliníková slitina pro vytvoření tuhosti při výrobě ráfku kola vyžaduje větší objem než ocel, tak nárůst hmotnosti není tak velký, jak prodejci uvádějí.

Vyrábějí se odléváním ze slitin s použitím hliníku. Formy pro odlévání mohou být použity zcela jinak, obecně - je zde místo pro designéry. Hliníkové slitiny jsou lehčí než ocel, ale vzhledem k tomu, že hliníková slitina pro vytvoření tuhosti při výrobě ráfku kola vyžaduje větší objem než ocel, tak nárůst hmotnosti není tak velký, jak prodejci uvádějí.

Obecně řečeno, ve srovnání s litím má kovaný materiál lepší mez kluzu a pevnost v tahu. Avšak bez ohledu na to, jak velká je síla materiálu, nemůže to ospravedlnit extrémní úbytek hmotnosti. I při dostatečné pevnosti materiálu, pokud nejsou kola tuhá, nemohou správně fungovat ani s vysoce výkonnými pneumatikami.

Zkusme ospravedlnit litá kola!?

Slitina se rychle kalí a tuhne, počínaje stranou kotouče, vytváří tenčí kovovou strukturu, výrazně zvyšuje pevnost v tahu, mez kluzu a prodloužení. Tento proces zvlákňování vytváří "kovové tavidlo" v kovové struktuře hliníkové slitiny, které je podobné vlastnostem kovu pozorovaným při kování.

Kola z lehkých slitin také o něco lépe odolávají nárazu než ocelová, ale pokud se poškodí, je šance na jejich zotavení mnohem menší než v situacích s ocelovými koly. Alu kola díky svému rozmanitému vzhledu i samotnému materiálu vypadají velmi dobře, to je jejich hlavní plus. A hlavní nevýhodou je jejich cena, která je mnohonásobně vyšší než cena lisovaných disků.

Tento hybridní proces odlévání a kování má za následek vysokou pevnost materiálu kola a zároveň činí výrobní náklady dostupnější než kovaná kola. Kromě toho umožňuje velkou volnost designu na přední straně kola. Konstruktivní schopnosti jsou za těmi nejlepšími koly.

Odpovědí je Enkeiova "Design Ability". Aby byla zachována vysoká tuhost při vysoké síle, je nutné zvětšit plochu průřezu kola proti působící síle. Bohužel čím větší je tato plocha, tím těžší bude kolo. Pokud jsou však rozložení, průřez paprsků a profil ráfku navrženy správně, kolo si může udržet vysokou tuhost i bez. přidání váhy.

Výstup.

S popisem výroby a funkcí se zdá být vše jasné. Nyní co si vybrat: lisování nebo lití. Tady, jak se říká, je to věc vkusu a peněženky. Ve skutečnosti se oba typy technologických disků příliš neliší a výhody nižší vrhací hmotnosti majitel běžného vozu bez aplikací pro sportovnost pravděpodobně nepocítí. Takže pokud jste estét a jste připraveni utrácet peníze za vytvoření nějaké dokonalosti pro pocit uspokojení ze vzhledu každého prvku vašeho vozu, jsou litá kola to, co potřebujete.

Casting: co je lepší? To je to, na co se mě mnohokrát ptali. Abychom správně prozkoumali odpověď, podívejme se nejprve na proces každého z nich. Kování a odlévání jsou dva velmi různé způsoby Výroba. Když se něco odlévá, materiál se zahřeje nad bod tání a nalije se do formy, kde ztuhne. Když je něco paděláno, je to fyzicky vloženo do formy a zůstává pevné, i když se často zahřívá.

Jak se vlastně alu a lisovaná kola chovají v zimě?

Jinými slovy, výkovky jsou obvykle lepší pro okovy. Základy proč jsou docela jednoduché. Když roztavíte kov určený k odlévání, velikost zrna se může rozšířit. Když se ochladí na pevnou látku, struktura zrna je přímá a náhodnější, což snižuje její pevnost.

Pokud je pro vás auto jen dopravním prostředkem z bodu A do bodu B a moc se o něj nestaráte vzhled, pak byste se neměli obtěžovat nákupem litá kola, obyčejné ocelové ráfky pro vás. Tyto peníze je lepší při nákupu vozu utratit za doplňkový komfortní nebo bezpečnostní systém a nevzhledné ocelové ráfky, v takovém případě lze zakrýt plastovými krytkami.

Ale o co lepší je kování než odlévání?

Tento článek porovnává jeden typ produktu vyrobený oběma způsoby. Kované díly měly o 26 % vyšší pevnost v tahu ve srovnání s litými díly. Kované díly mají o 37 % vyšší únavovou pevnost, což má za následek šestinásobné prodloužení doby únavy. Mez kluzu je měřítkem toho, jak velké zatížení třmen udrží, než se začne deformovat. Kované díly měly 58% snížení podlahové plochy při ztrátě až selhání. Odlitky měly pouze 6% zmenšení plochy. To znamená, že ve výkovku bude před selháním mnohem větší deformace.

- To znamená, že můžete mít pevnější pouta s hmotností dna.

- To znamená, že kované okovy vydrží déle.

- Litina má pouze 66 % meze kluzu kované oceli.

Problém volby mezi ocelí a lehkou slitinou ráfky nadále vyvolává mezi motoristy mnoho kontroverzí. Výrobci přilévají olej do ohně tím, že všemožně propagují své vlastní produkty za účelem prodeje. Proto se o vlastnostech výrobků vyrobených z různých kovů vytvořily stereotypy, které neodpovídají realitě. Proto ten cíl tohoto materiálu- rozeznat rozdíl mezi lisovanými, kovanými a litými koly, jak je od sebe odlišit a která se lépe hodí pro různé provozní podmínky vozu.

Pokud na okov visíte nadzemní břemeno, nechcete, aby vás tento okov varoval, než selže? Následující text bude studovat procesy tvorby plastů v kovech, jejich vlastnosti a utility v oblasti průmyslové výroby. Jeho význam a oba obrázky v kvalitě užitečná videa pro vaše pochopení.

Význam těchto procesů spočívá v množství produktů a forem v kovu, které existují, a jejich masové výrobě, že jejich vysoká poptávka závisí na dobrých mechanických vlastnostech, které materiál má, stejně jako na jeho vysoké kujnosti a tažnosti.

Kola z lehké slitiny

Název „lehká slitina“ je těmto výrobkům dán kvůli vlastnostem materiálů, ze kterých jsou vyrobeny. Jde o slitinu lehkých kovů - hliníku a hořčíku, pro pevnost a tažnost se do ní v malých množstvích přidává titan a měď. Odtud druhý název takových disků – titan. Existují 2 typy slitinových ráfků:

Vlastnosti litých a lisovaných kol

Procesy tváření jsou klasifikovány podle dvou hlavních proměnných: provozní teploty a typu suroviny. Týká se provozu při pokojové teplotě nebo nižší. Tato práce se provádí působením většího napětí, než je původní pevnost kovu během deformace.

Hlavní výhody tváření za studena jsou: lepší přesnost, nižší tolerance, lepší povrchová úprava, schopnost získat požadované vlastnosti řízení v konečném produktu a větší tvrdost dílů. Je definována jako plastická deformace kovového materiálu při teplotě vyšší než je teplota rekrystalizace. Hlavní výhodou tváření za tepla je prakticky neomezená plastická deformace, která je vhodná i pro tváření velkých dílů, protože kov má nízkou mez kluzu a vysokou tažnost.

- obsazení;

- kovaný (lisovaný).

Tyto 2 skupiny výrobků se od sebe liší výrobní technologií, provozními vlastnostmi a cenou. Abyste pochopili, který z nich je lepší, musíte se blíže podívat na výrobu disků.

Takto vypadají litá kola

Poznámka. Obchodní zástupci často vnucují motoristům názor, že na rozdíl od litých výrobků jsou kované ráfky vyrobeny z neuvěřitelně pevných a drahých kovů, téměř platiny. Ve skutečnosti je to mýtus, složení slitiny pro výrobu obou skupin výrobků je naprosto stejné. Výrobci mohou podle svého uvážení mírně změnit poměr základních a přídavných kovů v tavenině.

Výhody vyplývající z horká práce: velké změny tvaru obrobku, menší síly a napětí potřebné k deformaci materiálu, schopnost pracovat s kovy, které se při tváření za studena ničí, zpravidla izotropní pevnostní vlastnosti a konečně nedochází k vytvrzování dílů v důsledku na pracovní procesy.

Tato charakteristika samostatně rozlišuje mezi typy procesů a utilit každého z nich. V rámci této skupiny existuje řada procesů široce používaných na průmyslové úrovni, jsou to děrování, skládání a embosování. Nazývá se lisování kovů pro mechanickou operaci, která se používá k vytváření otvorů v plechu v plechu. Používají se ke splnění tohoto úkolu od jednoduchého ručního ovládání až po sofistikované vysoce výkonné mechanické lisy. Na následujícím odkazu můžete sledovat proces perforace v různých listech: děrování.

O technologii výroby

Jak již název napovídá, odlévané výrobky se vyrábějí litím roztaveného kovu do speciálních forem (odlévání). Posloupnost technologických operací vypadá takto:

- Kovy – Ingredience se vloží do pece, roztaví se a smíchají.

- Slitina se přivádí do formy a nalévá se do ní speciální naběračkou.

- Po ztuhnutí se obrobek vyjme z formy a přenese na obrábění. V tomto případě je struktura ráfku a paprsků již vytvořena, zbývá pouze odstranit přebytečný materiál na okrajích a zjemnit otvory pro šrouby a také vyvážit disk.

- Poslední fází je testování při určité rychlosti a rázovém zatížení.

V tomto videu můžete vidět různé modely děrování pro jeden děrovací stroj. Hlavními prvky matrice jsou matrice, která má tvar a rozměry otvoru, který má být vyroben, a matrice, do které se matrice vkládá, když je silně poháněna silou poskytovanou lisem prostřednictvím excentrického pohonu majícího a který poskytuje suchý a silný dopad na plech, který poskytuje čistý řez téhož.

Části střižného nástroje: Děrovací fréza se skládá z razníku a hydraulického lisu, ve kterém je umístěna. Punch nebo macho: kliknutím na list zemřete a proříznete ho ve hře mezi ním a matricí. Středící kolík: Zarovná střed lisu se středem síly razníku. Nachází se na horním povrchu horní matrice.

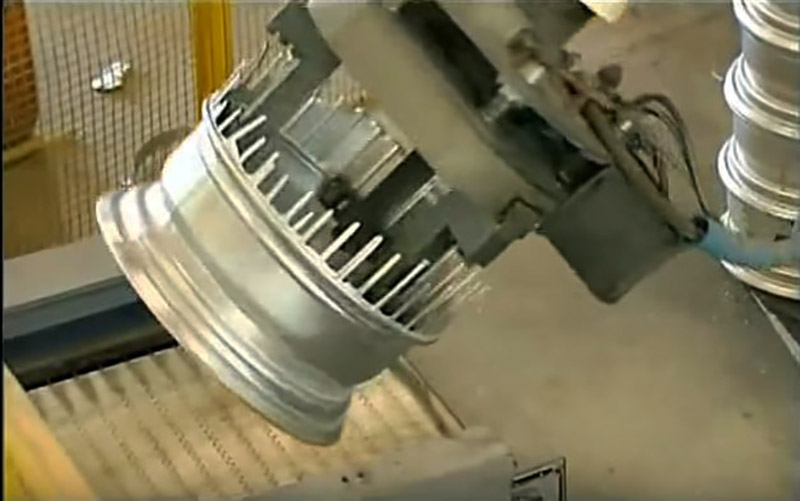

Robot přesune nově odlitý kotouč pro obrábění

Odkaz. V továrnách známých značek je tento proces plně funkční automatický režim s využitím CNC strojů i odlévání provádí robot. Ruční práce je prakticky vyloučena.

Klady a zápory litých výrobků

Vinuté pružiny kolem: Přitiskněte vodicí desku k řezanému pásu, aby se během řezání nedeformoval. Děrovací deska nebo děrovací vedení: To zabraňuje pohybu listu před proražením a zajišťuje správné vyrovnání s kladkou a jádrem.

Matice nebo samice: Tvrzená část umístěná ve spodní části matrice. Povrch matrice určuje životnost matrice, protože má rovnou část, která se používáním opotřebovává a musí být rozdrcena, aby se udržela dobrá kvalita produkty. Spodní část matrice slouží jako struktura a má zkosenou dutinu, která umožňuje únikům řetězů.

Značkový kovaná kola s prolamovaným pletacím vzorem

Název „kovaný“ neodráží zcela přesně způsob výroby těchto disků, protože nejsou kované, ale vylisované ze zahřáté slitiny na vysoce výkonných hydraulických lisech. Výrobní algoritmus je následující:

- Stejně jako v předchozím případě se v peci připraví slitina, ze které se odlévají válcové sochory.

- Každý polotovar prochází několika lisovacími operacemi, kdy se z něj vytvoří pevný ráfek kola bez paprsků a otvorů.

- Výrobky procházejí 2 operacemi tepelného zpracování - kalením (zpevnění slitiny) a popouštěním, aby se uvolnilo vnitřní pnutí v kovu.

- Pomocí mechanického zpracování na nejrůznějších strojích se do kotoučů vyrobí otvory, vyříznou se paprsky, na okrajích se odstraní přebytečný materiál a provede se vyvážení.

- Testování při kritickém zatížení se provádí na speciálním zařízení.

Poznámka. Druhý mýtus byl vyvrácen - že kovaná kola se kvůli technologii výroby nemohou pochlubit rozmanitými vzory. Na CNC frézkách můžete řezat jakýkoli, i ten nejsložitější vzor v těle obrobku.

Jak se liší lití od ražení?

Závěs: kalená a temperovaná část, která zabraňuje možnému promáčknutí způsobenému nepřetržitými nárazy nebo nárazy, ke kterým dochází při vysekávání. Vodítka popruhů: Nasměrujte čepel tak, aby zůstala vyrovnána pro požadovanou práci.

Vlastnosti lisovaných ocelových kotoučů

Odumírá na květiny a rostliny. Při ražení se raznice používají v páru. Menší hlava nebo klín se hodí do větší hlavy nebo matric. Kov, který se má tvarovat, což je obvykle list nebo výřez, se umístí na matrici v tiskařském stole. Klín se instaluje na píst lisu a spouští se hydraulickým nebo mechanickým tlakem.

Klady a zápory litých výrobků

Hlavní výhodou alu kol je jejich atraktivní vzhled, díky kterému vypadá vůz jakéhokoli věku a značky mnohem hezčí. A výběr produktů z hlediska konfigurace a počtu paprsků je neuvěřitelně široký. To je hlavní důvod, který nutí motoristy k výměně ocelových ráfků za ty z lehkých slitin.

Jaká je výhoda nízké hmotnosti kola?

Nejjednodušší jsou vrtáky používané k vrtání otvorů do kusu. Vyřezávací raznice se používají k vyražení určitého tvaru na kovovou fólii pro následné operace. Ohýbací a ohýbací hlavy jsou určeny k vytváření jednoduchých nebo složitých záhybů na obrobku.

K vytvoření dutých tvarů se používají generické raznice. K dosažení zmenšené plochy v duté oblasti, jako je hrdlo náboje pušky, se používají speciální ozubené matrice. Hydraulické zápustky se často používají, když má mít hotový díl dole nebo uprostřed výstupky. U nich je klín nahrazen pístem, který pod tlakem vstřikuje vodu nebo olej do kusu, což nutí kov ohýbat se proti matrici.

Ostatní výhody jsou také důležité, ale jsou technické povahy:

- snížená hmotnost výrobků snižuje spotřebu paliva a zvyšuje ovladatelnost vozu;

- ze stejného důvodu se zlepšuje dynamika zrychlení vozu a zkracuje se brzdná dráha;

- produkty jsou zpočátku vyvážené díky technologii výroby;

- dlouhá životnost.

Z vyjmenovaných kladných bodů je při výměně pneumatik v pneuservisu patrná opravdu jen odolnost a vyváženost alu kol. Zlepšení ovladatelnosti a dynamiky zrychlení pocítí pouze zkušený řidič a změna spotřeby paliva je tak nepatrná, že je vůbec nepostřehnutelná (0,1–0,2 litru na 100 km jízdy). Krása proto zůstává prioritou. litá kola, a teprve potom se oceňují jejich technické parametry.

Je těžké si odepřít nákup tak krásných kol, když je příležitost.

Nyní o nevýhodách:

- Výrobky se bojí silných a ostrých úderů. V nejtenčím místě nebo tam, kde se uvnitř kovu vytvořila vzduchová dutina, se objeví trhlina. Výrobci tvrdí, že odlitky nelze opravit.

- Cena produktu je vyšší než cena lisovaných ocelových disků. Vzhledem k náběhu cen může být rozdíl od 50 do 200 %.

- Lité ráfky by se neměly používat na dodávky a malá nákladní vozidla, protože nejsou určeny pro takové zatížení.

- Operace servisu těchto výrobků při montáži pneumatik (výměna pneumatik, vyvážení) jsou dražší.

Rázové trhliny při pájení

Odkaz. V zemích postsovětského prostoru existuje mnoho dílen, kde si odborníci zvykli pájet praskliny hliníkový odlitek... Takovou opravu ale nelze nazvat kompletní a na přední nápravu vozu nelze umístit repasované disky.

Výhody a nevýhody kovaných kol

Zásadní a jedinou nevýhodou kovaných ráfků je jejich vysoká cena, která je v závislosti na výrobci 2-5x vyšší než odlitek. Ale za tyto peníze získáte takové výhody:

- spolehlivost a trvanlivost;

- odolnost, lisovaný ráfek vydrží stejně dlouho jako auto samotné;

- nízká hmotnost výrobku (i ve srovnání s litím), která zlepšuje chování vozu na silnici a snižuje spotřebu paliva.

Díky lisování a kalení při výrobě takových ráfků nemá kov skryté dutiny a získává zvýšenou pevnost, proto jsou nárazové trhliny extrémně vzácným případem. Kromě toho mohou být paprsky produktu tenčí a jemnější, což dodává designu kola další lehkost a krásu. To je to, za co zaplatíte své peníze, když si koupíte kovaný ráfek.

Jak vyrobit litá kola - video

Ocelové lisované ráfky - tajemství popularity

Více než 60 % všech vozů na území postsovětských zemí je vybaveno disky z uhlíkového ocelového plechu. Naprostá většina těchto vozů je takovými koly vybavena již z výroby, protože jsou levnější než ostatní. Výjimkou jsou luxusní vozy nebo elitní značky, pro které se „razítkování“ vzhledově upřímně nehodí.

Ohnutá matrice může být úspěšně odvalována a zploštěna

Nejcennější výhodou při jízdě po našich silnicích je vysoká udržovatelnost vylisovaných disků a schopnost tlumit nárazy. V kombinaci s nízkou cenou činí tyto vlastnosti tradiční železné ráfky v očích běžných uživatelů nejatraktivnější. Abychom pochopili, jak se tvoří jejich náklady, není na škodu seznámit se s technologií výroby takových výrobků.

Výroba lisováním

K výrobě železných ráfků se používá tlustý ocelový plech. Vyřezávají se z něj dva druhy přířezů - kruh a pás, zasílané k dalšímu zpracování. Proces vypadá takto:

- Na hydraulickém lisu je z ocelového kruhu vyraženo jádro budoucího kotouče s otvory pro šrouby a technologickými otvory.

- Pás je posílán do válců, kde je ohýbán do válcového tvaru. Konce plechu jsou svařeny dohromady, poté je šev vyčištěn.

- Hydraulický lis vytlačí hotový ráfek z válce, poté se do něj vyvrtá otvor pro ventil.

- Oba prvky jsou spojeny svařováním, poté pokryty základním nátěrem a natřeny.

Po dopadu na lis se ocelový kruh promění ve střední část ráfku

Při výrobě lisovaných výrobků se nepoužívají drahé CNC stroje a pece, proto jsou náklady na energii výrazně nižší. Proto nízká cena konečného produktu.

Ráfek je přivařen ke střední části

Video postupu montáže lisovaných dílů

Slabiny ocelových kotoučů

Ve srovnání s docela lehkými výrobky z hliníkové slitiny mají kované ráfky horší vzhled, což se často stává důvodem pro jejich výměnu. Plastové ozdobné krytky, které se vždy ztrácejí na výmolech našich silnic, problém neřeší a majitel vozu si musí koupit nové.

Pro referenci. Aby krytky nelétaly z kol, mnoho řidičů je upevňuje na disky plastovými elektrickými svorkami. To pomáhá, i když to poněkud kazí vzhled vozu.

Originální kryty nábojů Volkswagen stojí báječné peníze, ale kvůli dobrému upevnění se méně často ztrácí

Provoz „razítek“ má další negativní aspekty:

- kvůli velké hmotnosti kol je horší ovladatelnost stroje a vyšší spotřeba paliva;

- zvýšená brzdná dráha;

- výrobky z lisovaného železa se nemohou pochlubit dobrým vyvážením;

- kov rezaví, a proto vyžaduje údržbu.

Soudě podle statistik uvedené nedostatky většině ruských řidičů nevadí. Opět platí, že některé negativní aspekty si prodejci špatně vykládají. Například tvrzení, že ocel může za 2 roky hnít a kotouč se stane nepoužitelným pro další použití, je neopodstatněné. Uvedení kovu do takového stavu bude trvat dvakrát déle a při včasné péči výrobek vydrží ne méně než lehká slitina.

Poznámka. Existuje mýtus, že lak lisovaných ráfků se snadno poškrábe a rychle se kazí a povrch lehké slitiny nelze poškodit. Druhá část tvrzení je nesprávná, poškrábat se mohou i litá kola, ale jejich lakování je mnohem náročnější.

Výběr typu ráfky je lepší provádět podle tří kritérií:

- v závislosti na provozních podmínkách stroje;

- třída a značka vozu;

- aktivní jízda v chladném nebo teplém období.

Rada. Pokud očekáváte, že budete používat jednu sadu ráfků po celý rok, pak je s přihlédnutím k podmínkám ruských silnic lepší neriskovat peníze a dát ocelové „lisování“.

Ideální možností je mít 2 sady disků a používat je v teplém a chladném období. Pro letní jízdu po asfaltových površích jsou ráfky z lehkých slitin jako stvořené, ale na zimu je potřeba dát ražené. Problémem je led, který se na asfaltu objevuje v důsledku neodklizeného sněhu, a proto je rovinatá cesta pokryta pevnými výmoly. Stejný led na okrajích vozovky snadno poškrábe vaše krásná titanová kola při jízdě na krajnici nebo při přibližování se k krajnici.

Při výběru sady nových disků není na škodu vzít v úvahu další doporučení:

- Pokud jedete SUV po polích, nekupujte si výrobky z lehkých slitin. A naopak, elitní vozy provozované na rovných silnicích není nutné dávat „razítko“, vypadá to odsouzeníhodně.

- Kovaná kola jsou vhodná pro jakýkoli osobní automobil a různé jízdní podmínky, kromě otevřeného terénu.

- Nepokoušejte se namontovat ráfky z lehkých slitin na komerční dodávku, protože riskujete, že se rychle stanou nepoužitelnými.

Při výběru kovaných výrobků vzniká přirozená otázka - jak je odlišit od odlévání s vnější podobností. Bezohledný prodejce vám totiž může podstrčit levnější produkt za cenu kovaná kola... Na toto téma existuje několik tipů:

- Kování je jednodušší než lití. Například 15" kovaný ráfek neváží více než 5 kg a litý ráfek váží 7-8 kg.

- Na lisovaných lisovaných výrobcích nenajdete otřepy nebo malé otřepy po okrajích, jako je tomu u odlévání.

- Nápisy na litých kotoučích zpravidla vyčnívají nad povrch a při kování jsou zapuštěny, protože se nanášejí vytlačováním.

- Pokud je produkt značkový a je k němu přiložena dokumentace, pak ve specifikaci kovaného ráfku najdete odpovídající anglické slovo - FORGED.

Rada. Existuje mnoho výjimek z těchto pravidel, které se objevují při studiu produktů domácích nebo čínských výrobců. Nejlepší možností je koupit kované ráfky proti maloobchodní prodejny s bezvadnou pověstí nebo od autorizovaných prodejců.

Navzdory četným výhodám kol z lehkých slitin nemohou získat zpět ani polovinu ruského trhu. Podobná situace je pozorována v zemích bývalého SSSR, kde jsou lisované výrobky relevantnější a praktičtější než hliníkové. Změny trendu by se neměly očekávat, dokud nedojde k dramatickému zlepšení zpevněných komunikací.

Přizpůsobitelný software

Přizpůsobitelný software Windows 8 vrátí tlačítko Start

Windows 8 vrátí tlačítko Start Instalace Skype do počítače (pokyny krok za krokem)

Instalace Skype do počítače (pokyny krok za krokem)