Proces spojování optických vláken. Opravy optických sítí, svařování vláken

Svařovací služby pro FOCL (optický kabel, optika, vláknová optika) v Moskvě a Moskevské oblasti.

V materiální a technické základně našeho kspolečnost má vlastní certifikované zařízení pro testování a svařování komunikačních linek z optických vláken

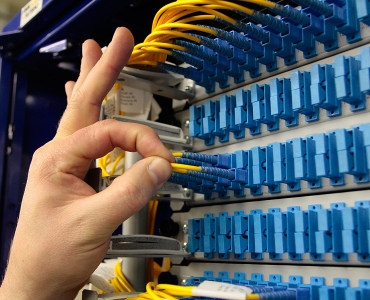

( Svařování optických vláken v rámech optických rozvodů

22U montáž do racku)

NAŠE CENY SVAŘOVÁNÍ VLÁKNA

| 1 | Spojení z 32 vláken v rukávu | 150 |

| 2 | Spojení z 32 vláken křížem | 170 |

| 3 | Spojení 16-31 vláken | 230 |

| 4 | Spojení 8-15 vláken | 230 |

| 5 | Spojení 1-7 vláken | 300 |

| 7 | Odizolování optického kabelu | je zdarma |

| 8 | Práce se spojkou (řezání + smršťování) | 300 |

| 9 | Testování OTDR (1 vlákno) | 100 |

| 10 | Odlet do Moskvy | 450 |

| 11 | Odjezd do regionu až 60 km od Moskevského okruhu | 1 300 |

| 12 | Odjezd více než 60 km od MKAD | německá doga |

Cena zahrnuje veškerou práci nezbytnou k vytvoření optické linky - řezání optického vlákna a pokládání spletených vláken do spojovací kazety, náklady na práci také zahrnují odchod specialisty z Moskvy a práci pro spojení až 16 vláken.

Pracujeme s hotovostními i bezhotovostními platbami. Volejte telefonicky 8-495-532-82-32 od 08 do 20 hodin.

Sestava optického distribučního rámu (instalace optického distribučního rámečku na zeď nebo do stativu) není zahrnuta v ceně práce. Veškeré další práce se provádějí po předchozí domluvě.

Na všechny druhy prací dáváme záruku až 3 roky od data uvedení objektu do provozu, která je přímo předepsána ve smlouvě (smlouva nebo subdodávka).

Materiálně -technická základna organizace zahrnuje následující vybavení:

- Svářečka Fujikura FSM -60S - 5 sad

- Svářečka Fujikura FSM -17S - 1 sada

- Svářečka Sumitomo Type -39 - 1 sada

- Reflektometr Exfo FTB -100 - 2 ks.

- Reflektometr Exfo FTB -200 - 2 ks.

- Reflektometr Exfo AXS-110-23B-1 ks.

- Svářeči FOCL-5 brigád,

Skupina měření:2 inženýři - metry naše společnost má státem uznávaný certifikát o školení na GOU SPO College of Communications č. 54 v rámci programu „Stavba, instalace a provoz komunikačních linek z optických vláken“, včetně měření parametrů komunikačních linek z optických vláken, svařování optických vlákna, instalace spojek, koncových křížů, provádění nouzových záchranných operací.

Téměř každá komunikační síť z optických vláken je kabelová sestava rozdělena do určitých sekcí a každá z těchto sekcí nese vlastní zátěž. Aby bylo možné provádět změny ve struktuře sítě, je nutné ji pravidelně oddělovat, stejně jako následné svařování optiky.

Pro tyto účely se pro spojování vláken používají speciální zařízení, která se pro zjednodušení nazývají svařovací stroje. Na rozdíl od konvenčních zařízení však proces spojování vláken probíhá pomocí zásadně odlišných metod svařování. Nástroje pro svařovací optiku i svým vlastním způsobem vzhled jen málo se podobají zařízením pro obloukové nebo jiné svařování.

Svařovací optika- je to velmi choulostivý proces, který vyžaduje od pracovníka vysokou odbornou přípravu. Tak tomu bylo až donedávna, kdy se na trhu objevily snadno ovladatelné a poměrně kompaktní moderní svářečky. Poté svařování optiky nevyžaduje mnoho času a obsluha již nemusí provádět žádnou manipulaci s tlačítky. Svářečky nové generace jsou vybaveny automatický systém, který rozpoznává průřez kabelu, a má také 5-10 naprogramovaných režimů svařování.

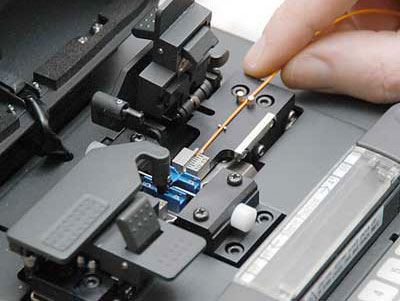

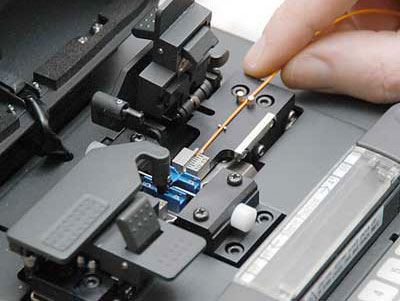

(svařování optického vlákna v řezu pomocí zařízení Fujikura FSM-17S)

Při svařování optických vláken

stačí umístit části kabelu, které se mají připojit, do zařízení, a poté zavřít horní kryt. U některých individuálních modelů svařovacích strojů bezprostředně po uzavření pláště začíná proces svařování, který probíhá úplně automatický režim... U jiných modelů stačí zadat příslušnou sadu svařovacích kódů, která bude sloužit jako příkaz ke spuštění procesu.

Mnoho svařovacích svářeček je předprogramováno programem standardní fúzní práce s optickými vlákny s nejčastěji používanými typy kabelů. Svařování optiky lze provádět také v uživatelském (individuálním) režimu, pro který je u standardních modelů rezerva paměťového prostoru. V tomto případě vám svařování pomocí optických vláken umožňuje přidat 20-50 vlastních režimů svařování. Přestože spojování vláken obvykle nevyžaduje tak velký počet režimů, protože v naší zemi se tradičně používá více než 10 značek optických kabelů.

A pokud jsou v práci použity vzácné modifikace vláken, pak stačí jen nastavit požadovaný uživatelsky definovaný režim spojování. V tomto případě může svařování optiky trvat trochu déle, protože zařízení bude muset přejít na nové nastavení a odchýlit se od standardního nastavení.

Výhodou moderních svářeček optických vláken je jejich nízká hmotnost a malá velikost, což je velmi důležité pro pokládku sítě v omezeném prostoru, když je svařování obtížné. V tomto případě se používají zařízení o hmotnosti pouze 1-3 kg a délce 10-20 cm, která jsou uzavřena v malém pouzdře.

Svařování kabelu z optických vláken v objímce (položení do země)

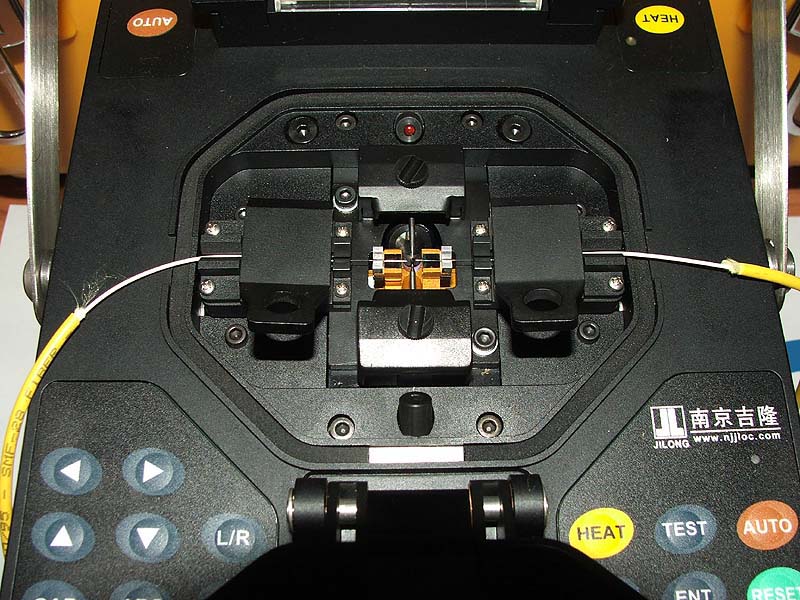

Použité zařízení pro svařování

Sumitomo typ 39-další zástupce plně automatických svařovacích strojů japonské výroby. Sumitomo Type 39 má 2 pece KDZS, což umožňuje zvýšit rychlost celého cyklu spojování optických vláken. V nastavení zařízení můžete aktivovat systém automatického spouštění jak pro svařování, tak pro troubu pro smršťování tepla, takže můžete úplně upustit od používání tlačítek, což také snižuje čas potřebný pro proces svařování. Zařízení je dodáváno s baterií zvýšená kapacita umožňuje až 200 cyklů smršťování teplem. Nový systém nastavení HDCM (High Resolution Direct Core Monitoring)

poskytuje vyšší rozlišení a kvalitu obrazu vláken, což také zlepšuje kvalitu spojovaného spoje a zvyšuje přesnost odhadu ztráty na spojovaném spoji. Zařízení také obdrželo nové, vylepšené držáky vláken, které usnadňují práci s vlákny v 900 µm pufru.

Příprava optického boxu pro spojování vláken

Při opravách nebo stavbě optických vedení svařování se často používá k připojení samostatných částí optického kabelu. Pouze svařování z optických vláken je schopno zajistit vysoce kvalitní přenos signálu z jednoho kabelového úseku do druhého. Hlavní obtíž spočívá ve skutečnosti, že proces optického svařování musí být prováděn pomocí špičkových zařízení. To vyžaduje speciální svařovací stroj, který není vůbec levný. A kvalifikace svářeče musí být na správné úrovni, protože chyba při svařování může poškodit celou optickou linku.

Níže uvádíme hlavní fáze svařování FOCL:

- Přípravné práce (řezání kabelů, odizolování optických vláken, instalace spojek);

- Čipování konců optických vláken;

- Instalace vláken do upínacího zařízení na svařovacím stroji;

- Vzájemné zarovnání optických vláken;

- Přímé spojení jednotlivých vláken;

- Kontrola svařované sestavy;

- Instalace spojky v místě svařování;

- Pokládání optických vláken do spojovací desky. Specialisté naší společnosti provádějí práce pomocí automatického svařovacího stroje Fujikura FSM-50S. To umožňuje provádět svařovací práce s maximální přesností a ztráta signálu je minimalizována.

Naše video o svařování FOCL.

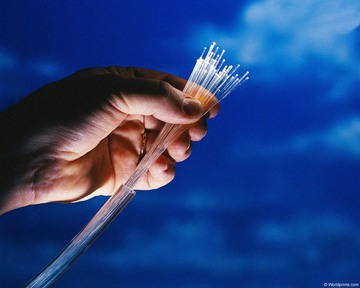

Optický kabel- nejčastěji používaný materiál používaný při vytváření sítí pro přenos dat. Podle charakteristik šířky pásma, sady typů přenášených dat, spolehlivosti a informační bezpečnost vážně předstihuje všechny dnes známé typy kabelových produktů, včetně měděných kabelů.

Takže maximum možná rychlost přenos dat skončil optické vlákno dosahuje 10 Gb / s. Okamžitě přenáší obrovské objemy video, hlasových a datových signálů na vzdálenosti stovek kilometrů.

Při přenosu informací vláknová optika nepoužívá elektřinu, ale světelné impulsy. Elektromagnetické rušení proto není děsivé. Bez fyzického připojení k lince a poslechu vysílaných signálů nemožné. V tomto případě je každé takové vniknutí okamžitě detekováno, protože nepříznivě ovlivňuje intenzitu vyzařování světla a podle toho průchod signálu.

Při přenosu informací vláknová optika nepoužívá elektřinu, ale světelné impulsy. Elektromagnetické rušení proto není děsivé. Bez fyzického připojení k lince a poslechu vysílaných signálů nemožné. V tomto případě je každé takové vniknutí okamžitě detekováno, protože nepříznivě ovlivňuje intenzitu vyzařování světla a podle toho průchod signálu.

Nicméně, dříve nebo později, a kabely z optických vláken potřebovat opravu. Mezi několika technologiemi, které obnovují jejich práci, je na prvním místě z hlediska poptávky a spolehlivosti svařování.

Moje maličkost svařovací proces je spojení vláken (jader) kabelu pod vlivem nejvyšší teploty. Jedná se o velmi náročnou práci, která vyžaduje bez nadsázky přesnost šperků.

Moje maličkost svařovací proces je spojení vláken (jader) kabelu pod vlivem nejvyšší teploty. Jedná se o velmi náročnou práci, která vyžaduje bez nadsázky přesnost šperků.

Komplex svařovaných prací se skládá z několika fází:

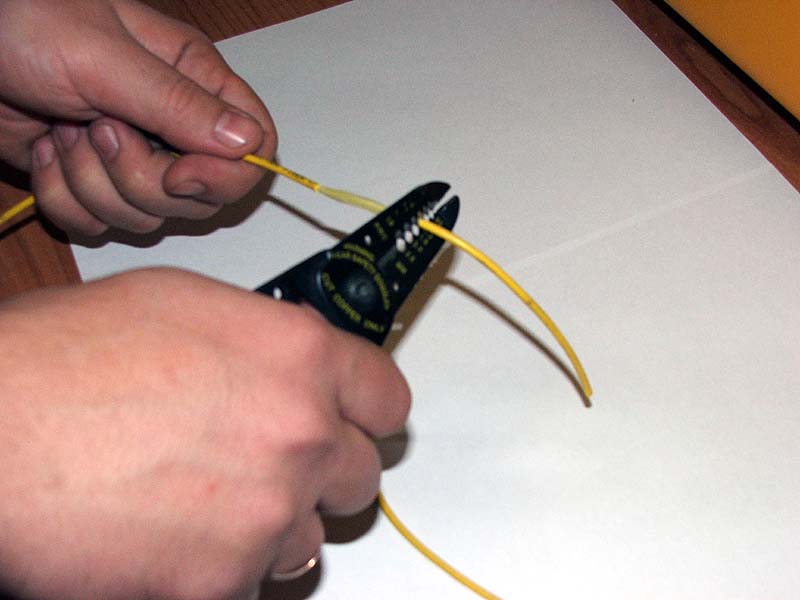

1. Příprava

Spočívá v kompetentním odstranění izolace (ze samotného optického kabelu a jeho jednotlivých modulů), v čištění vláken z hydrofobního gelu a jejich konců od laku a ochranné vrstvy. Dále se zařízení s názvem KDZS umístí na jádra jednoho z vodičů na křižovatce. Jedná se o speciální ochrannou sadu.

Spočívá v kompetentním odstranění izolace (ze samotného optického kabelu a jeho jednotlivých modulů), v čištění vláken z hydrofobního gelu a jejich konců od laku a ochranné vrstvy. Dále se zařízení s názvem KDZS umístí na jádra jednoho z vodičů na křižovatce. Jedná se o speciální ochrannou sadu.

2. Čipování

Tento postup používá přesný sekáček, který štěpí vlákno chráněné objímkou kolmo na osu vlákna nebo v požadovaném úhlu. Jedná se o nesmírně důležitou fázi, jejíž přesnost určuje množství vnesených ztrát svařovaný spoj až do úplného znehodnocení kabel... Proto je velmi důležité svěřit takovou práci profesionálům.

Tento postup používá přesný sekáček, který štěpí vlákno chráněné objímkou kolmo na osu vlákna nebo v požadovaném úhlu. Jedná se o nesmírně důležitou fázi, jejíž přesnost určuje množství vnesených ztrát svařovaný spoj až do úplného znehodnocení kabel... Proto je velmi důležité svěřit takovou práci profesionálům.

Inženýři WrightScan mají dlouholeté zkušenosti se svařováním optickými vlákny. Používají pouze vysoce kvalitní moderní vybavení. Zejména japonský sekáček Fujikura CT-30A s průměrným úhlem štěpení v rozmezí od minimálně 0,3 před maximálně 0,5 stupně. Ve srovnání s levnými čipovanými modely je to vynikající výkon. asi 2-3 stupně. Čím menší je úhel, tím lepší je kvalita svaru.

Inženýři WrightScan mají dlouholeté zkušenosti se svařováním optickými vlákny. Používají pouze vysoce kvalitní moderní vybavení. Zejména japonský sekáček Fujikura CT-30A s průměrným úhlem štěpení v rozmezí od minimálně 0,3 před maximálně 0,5 stupně. Ve srovnání s levnými čipovanými modely je to vynikající výkon. asi 2-3 stupně. Čím menší je úhel, tím lepší je kvalita svaru.

Provedeno speciální svářečky, v jejichž svorkách jsou určeny pro spojování vláken... Přednost mají automatická robotická zařízení.

Provedeno speciální svářečky, v jejichž svorkách jsou určeny pro spojování vláken... Přednost mají automatická robotická zařízení.

Specialisté společnosti "WrightScan" používají pro svařování optickými vlákny Zařízení Sumitomo Type-39. Nový vývoj japonský výrobce se vyznačuje schopností získat ostřejší obraz vláken. Know -how spočívá v aplikaci revolučního systému Fiber Alignment System (HDCM, High Resolution) - další důležitý krok při spojování. Zarovnání je zarovnání vláken. To provádějí automatické manipulátory pod mikroskopem (zařízení je vybaveno velkým, barevným, dvoupolohovým LCD displejem s možností zvětšení 320x). Speciální algoritmus zpracování obrazu Sumitomo Type-39 zajišťuje rekordně vysokou kvalitu svařovaných spojů a nejvyšší přesnost při odhadování ztrát.

Dále robot provádí přímé svařování vlákenných spojů díky elektrickému oblouku zahřátému na požadovanou teplotu. Mimochodem, ve zmíněném zařízení je asi 48 programů. spojování vláken, a pro topnou jednotku - asi dvě desítky dalších. Devět sekund - a svařování dokončeno.

Dále robot provádí přímé svařování vlákenných spojů díky elektrickému oblouku zahřátému na požadovanou teplotu. Mimochodem, ve zmíněném zařízení je asi 48 programů. spojování vláken, a pro topnou jednotku - asi dvě desítky dalších. Devět sekund - a svařování dokončeno.

Dalšími kroky jsou kontrola mechanické pevnosti, posouzení útlumu zavedeného spojem a trasování OTDR.

Je třeba poznamenat, že testování útlumu výkon optického signálu je produkován nejen po svařování kabelem z optických vláken... Toto je jedna z nejdůležitějších operací instalace, experimentálního testování, uvádění do provozu a oprav. Jeho podstata spočívá v měření optické mohutnosti kabelu a také ve stanovení zdroje záření. Optické testery jsou však při provádění komplexu nejžádanější svařování optickými vlákny protože se používají k měření množství útlumu získaného po připojení vláken výkonu optického signálu.

K posouzení úrovně výkonu signálu ve vlákně používají specialisté společnosti „RightScan“ vysoce kvalitní testery od předních výrobců. Zejména mluvíme o single-mode tester 3M Photodyne a měřič pracující s multimode kabely - Červený jestřábúpravy OM-903/901.

Tato zařízení jsou schopna nejen vyhodnocovat míra útlumu v souladu s požadavky přijatých norem, ale také pro určení délky optického vedení, koeficientu zpoždění signálu, jakož i přítomnosti a počtu neoddělitelných spojů a konektorů.

Optický kabel Singlemode (označený 9 až 125) je skvěle testován na 3M Photodyne 17XT. Přístroj se skládá ze zdroje optického útlumu a přímého fotodetektoru. Úroveň útlumu zaznamenaná přijímačem poskytuje informace o tom, jak dobře byl produkt vyroben. svářečské práce.

Zařízení je jednoduché, spolehlivé a snadno použitelné, pracuje v rozmezí 780–1550 nanometrů, je vybaveno velkým LCD displejem a neztrácí kvalitu výzkumu ani při teplotách pod nulou.

Vícevidový kabel s optickými vlákny (stupně s parametry 50 nebo 62,5 až 125) je strukturálně mnohem složitější. Míra útlumu v takových linkách jsou dobře změřeny výše zmíněným nástrojem Red Hawk. Je postaven podobným způsobem jako 3M Photodyne, ale je výkonnější.

Přes veškerou svou funkčnost jednoznačně testery mohou pouze hlásit, zda bylo svařování provedeno „po přímce“ či nikoli. To lze pochopit z protokolů o měření (vytištěných ve formátu A4) získaných z výsledků testování... Poskytují velmi jasný obraz útlumu signálu. Optické testery jsou navíc nepostradatelné při práci na starých kabelech (již svařovaných). Například mohou určit sériové číslo vlákna bez demontáže optických křížů.

Počítejte však s tím, že optický tester bude schopen poukázat na konkrétní problém v řadě, nestojí to za to: „neuvidí“ ani přerušení optického vlákna, ani špatné svařování v rukávu, ani kritický ohyb samotného kabelu. Všechny tyto úkoly jsou výsadou silnějšího nástroje - optický reflektometr... Stejné zařízení s mikroskopickou přesností bude moci ukázat na místo problému a vypočítat vzdálenost k němu.

Po stopách také zvaný certifikace sítě, protože tato operace poskytuje komplexní porozumění všem známým parametrům optických linek. K jeho implementaci se používají speciální výkonná zařízení - reflektometry, které jsou k dispozici jak ve formátu jednotlivých zařízení, tak ve formě set-top boxů.

Ve skutečnosti, reflektometry jsou inteligentnější, vysoce citlivé a vysoce cílené optické testery. Moderní reflektometry univerzální: nezáleží na tom, který kabel zkoumat: jednorežimový nebo vícerežimový. Nejsilnější zástupci této techniky mají několik režimů měření, včetně automatického. Také výhody moderního reflektometry je velká sada pokročilých funkcí, s jejichž pomocí jsou různé testovací konfigurace pro optická vlákna... Kromě toho mají tato zařízení schopnost ukládat výsledky měření, zobrazovat výsledky testů optických linek ( reflektogram) a také vytvořit podrobné podrobnosti o zprávě.

Ve skutečnosti, reflektometry jsou inteligentnější, vysoce citlivé a vysoce cílené optické testery. Moderní reflektometry univerzální: nezáleží na tom, který kabel zkoumat: jednorežimový nebo vícerežimový. Nejsilnější zástupci této techniky mají několik režimů měření, včetně automatického. Také výhody moderního reflektometry je velká sada pokročilých funkcí, s jejichž pomocí jsou různé testovací konfigurace pro optická vlákna... Kromě toho mají tato zařízení schopnost ukládat výsledky měření, zobrazovat výsledky testů optických linek ( reflektogram) a také vytvořit podrobné podrobnosti o zprávě.

Ve skutečnosti je to tak kabelový pas, který zůstává u majitele sítě jakýmsi standardem: právě s pevnými parametry se v budoucnu porovnávají nové hodnoty liniové studie a přijímají se příslušná technická rozhodnutí.

Ve skutečnosti je to tak kabelový pas, který zůstává u majitele sítě jakýmsi standardem: právě s pevnými parametry se v budoucnu porovnávají nové hodnoty liniové studie a přijímají se příslušná technická rozhodnutí.

Principy činnosti OTDR spočívají v generování krátkých impulsů optického záření, které by prošly vláknem, a v následné registraci zpětných rozptylových signálů.

Specialisté společnosti "RightScan" používají výhradně vysoce kvalitní, spolehlivé a bezchybně prověřené reflektometry... Zejména, certifikace sítě se provádí pomocí čtyřvlnného zařízení OTDR Anritsu MW9076B1. Jedná se o nový, lehký nástroj, který přesně měří ztráty a identifikuje chyby kabely z optických vláken.

Specialisté společnosti "RightScan" používají výhradně vysoce kvalitní, spolehlivé a bezchybně prověřené reflektometry... Zejména, certifikace sítě se provádí pomocí čtyřvlnného zařízení OTDR Anritsu MW9076B1. Jedná se o nový, lehký nástroj, který přesně měří ztráty a identifikuje chyby kabely z optických vláken.

Anritsu této modifikace se vyznačuje vážným dynamickým rozsahem (45 dB). To umožňuje OTDR pracovat na nebývalých dlouhých vzdálenostech - až 190 km, a také mít krátké „mrtvé“ zóny v útlumu (ne více než 8 m). Je to nejlepší volba pro instalaci a údržbu linky z optických vláken střední rozsah, protože bezchybně detekuje všechny typy poruch, včetně místní sítě(LAN, SCS).  Tento model reflektometr pracuje s vysokým rozlišením reflektogramy(5 cm), což umožňuje vypočítat až 50 bodů v grafu. Zařízení je samostatně schopno vydat závěr, zda je zkoumaný kabel dobrý nebo špatný, na základě požadavků průmyslových standardů (TIA 568c, IEEE 802.3ah atd.). Lze také použít Anritsu MW9076B1 diagnostika konců optických konektorů odlišné typy.

Tento model reflektometr pracuje s vysokým rozlišením reflektogramy(5 cm), což umožňuje vypočítat až 50 bodů v grafu. Zařízení je samostatně schopno vydat závěr, zda je zkoumaný kabel dobrý nebo špatný, na základě požadavků průmyslových standardů (TIA 568c, IEEE 802.3ah atd.). Lze také použít Anritsu MW9076B1 diagnostika konců optických konektorů odlišné typy.

Po stopách těžko podceňovat: je to úplnost diagnostika optických linek... Má smysl provádět takový audit nejen po svařování na vlákno. Pokud byla řada položena dostatečně dlouhou dobu nekvalifikovanými instalačními pracovníky (kteří nezanechávají žádné skutečně cenné informace o provedené práci), má pro uživatele smysl, aby byla nová. reflektogram než nastanou problémy s komunikací.

Specialisté společnosti "WrightScan" prozkoumají vaše síť z optických vláken rychle a efektivně. Výsledky komplexního výzkumu se promítnou do podrobné zprávy, a to jak v tištěné podobě (ve velikosti standardních kancelářských dokumentů), tak v elektronické podobě. Naše OTDR zároveň ukládají data do univerzální formát které lze otevřít v mnoha programech. Jako bonus můžeme nastavit požadované aplikace pro prohlížení a úpravu stop OTDR na vašem kancelářském počítači.

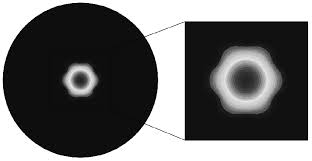

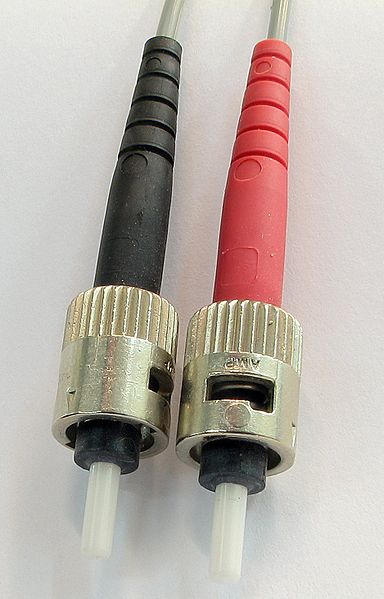

Strukturu kabelů z optických vláken si nelze představit bez takového prvku jako konektor(Konektor předplatitele). O to jde konektor z optických vláken obecné použití, používané v jednovidových i vícemódových vláknech sítí různých velikostí. Díky konektory můžete nejen zajistit připojení k přijímačům a světelným zdrojům, ale také kontrolovat vlákna a rychle měnit konfiguraci zařízení.

Strukturu kabelů z optických vláken si nelze představit bez takového prvku jako konektor(Konektor předplatitele). O to jde konektor z optických vláken obecné použití, používané v jednovidových i vícemódových vláknech sítí různých velikostí. Díky konektory můžete nejen zajistit připojení k přijímačům a světelným zdrojům, ale také kontrolovat vlákna a rychle měnit konfiguraci zařízení.

Připojení ke konektoru prováděné pomocí patchcordů z optických vláken. Jsou navrženy tak, aby zajišťovaly přepínání mezi porty jednoho nebo jiného aktivního linkového zařízení.

Čím těsněji jsou konce vláken v kontaktu, když jsou připojeny ke konektoru, tím menší bude zpětný odraz signálu, a tím vyšší bude kvalita komunikace. Leštění konektoru je potřebný právě pro tento úkol: díky této operaci je vyloučena možnost vzduchové mezery mezi spojovacími povrchy vláken a je snížena odrazivost.

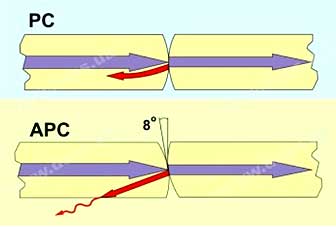

Lešticí druhy konce vláken se liší formou zpracování konektoru (ploché, zaoblené, pod úhlem) a stupněm aplikace nano zpracování. V některých případech se používá také technologie leštění lepidlem, o které by mělo být pojednáno podrobněji.

Začněme vláknem uvnitř konektor je ve ferrule. Tento tip je na optickém konektoru to nejcennější. Nejčastěji je vyroben z keramiky, má tvar válce nebo kužele a průměr 1,25 až 2,5 mm.

Pevný optické vlákno ve ferrule buď mechanicky (upnutí pomocí polymerních materiálů) nebo chemicky (pomocí lepidla). Druhá technologie je kvalitnější a odolnější. Zejména se praktikuje v továrnách, které vyrábějí copánky a patchcordy.

Pevný optické vlákno ve ferrule buď mechanicky (upnutí pomocí polymerních materiálů) nebo chemicky (pomocí lepidla). Druhá technologie je kvalitnější a odolnější. Zejména se praktikuje v továrnách, které vyrábějí copánky a patchcordy.

Pro spravedlnost je třeba poznamenat, že leštění lepidlem není vhodný pro všechny typy konektory... Je jednoznačně použitelný pro multimody 62,5 nebo 50 až 125. Mezi pozitivní aspekty technologie patří zaručené zajištění spolehlivosti linky, protože je zde vyloučeno zbytečné propojení typu „kabelový pigtail“. ale lepicí technologie dražší, trvá déle než svařování a hlavně to vyžaduje hodně zkušeností a profesionality. Nešikovný leštění vede k přebroušení konce objímky, což dává kolosální ztráty z návratu. Proto této operaci mohou důvěřovat pouze vysoce kvalifikovaní odborníci.

Zaměstnanci společnosti "WrightScan" se zabývají leštěné konektory, získali si důvěru mnoha klientů v Moskvě a Moskevské oblasti. Tuto operaci provádějí výhradně kvalifikovaní pracovníci s působivou profesionální zkušeností. Vytvořeno a rekonstruováno jimi linky z optických vláken pracovat dlouhodobě, spolehlivě a hladce.

Naši specialisté pracují na dvou technologie leštění lepidlem: EPOXY a Hot Melt. Algoritmus práce obou začíná a končí stejným způsobem: tradiční odizolování kabelu, stejně jako štěpkování a leštěné vlákno, resp. Proces spojování těchto technologií je však jiný. Pokud Hot Melt předpokládá přítomnost hotového továrního lepidla (je předem naplněno do konektorů), pak při použití EPOXY musí mistr připravit speciální dvousložkovou kompozici sám a pumpovat ji do konektorů. Dále v konektor odizolovaný konec vlákna se vloží lepidlem, na ferrule se nasadí ochranný kryt a to vše se odešle do speciální pece na polymeraci látky asi na čtvrt hodiny. Podle Hot Melt se naopak nejprve ohřeje v troubě konektor a pak se do ní vloží vlákno. Polymerizace nastává, když se lepidlo ochladí.

Naši specialisté pracují na dvou technologie leštění lepidlem: EPOXY a Hot Melt. Algoritmus práce obou začíná a končí stejným způsobem: tradiční odizolování kabelu, stejně jako štěpkování a leštěné vlákno, resp. Proces spojování těchto technologií je však jiný. Pokud Hot Melt předpokládá přítomnost hotového továrního lepidla (je předem naplněno do konektorů), pak při použití EPOXY musí mistr připravit speciální dvousložkovou kompozici sám a pumpovat ji do konektorů. Dále v konektor odizolovaný konec vlákna se vloží lepidlem, na ferrule se nasadí ochranný kryt a to vše se odešle do speciální pece na polymeraci látky asi na čtvrt hodiny. Podle Hot Melt se naopak nejprve ohřeje v troubě konektor a pak se do ní vloží vlákno. Polymerizace nastává, když se lepidlo ochladí.

Proces štěpkování je v obou případech stejný: se speciálními nástroji připomínajícími plnicí pero s čepelí na konci, od konců konektory přebytečné vlákno je odstraněno. Bezchybnost následného leštění závisí na kvalitě třísky. Mimochodem, tento proces je také stejný v obou technologiích: pečlivá práce na zpracování vyčnívající špičky optické vlákno vyrobeno na nejjemnějším lešticí film tři stupně abrazivity (od 5 do 1 mikronu) v sestupném pořadí.

Proces štěpkování je v obou případech stejný: se speciálními nástroji připomínajícími plnicí pero s čepelí na konci, od konců konektory přebytečné vlákno je odstraněno. Bezchybnost následného leštění závisí na kvalitě třísky. Mimochodem, tento proces je také stejný v obou technologiích: pečlivá práce na zpracování vyčnívající špičky optické vlákno vyrobeno na nejjemnějším lešticí film tři stupně abrazivity (od 5 do 1 mikronu) v sestupném pořadí.

Pro srovnání: s mechanickou fixací vláken se rozdělení provádí jednoduše na hranici fixátoru a konektor je jen mírně leštěný speciální mikrodisky, a i když ne vždy. V souladu s tím je odrazivost v těchto linkách vyšší a kvalita komutace je horší.

Různí odborníci jmenují tři až čtyři typy lešticí konektory: plochý konec (PC a SPC); konvexní (UPC); a zkosený konec (APC). Ztráty v jednom režimu pro všechny jsou standardní -asi -0,2 decibelů, ale úroveň ztráty při návratu se liší: od -30 do -60 dB.

Spojování optických vláken- zdaleka nejpokročilejší technologie trvalé připojení vlákna.

Proces spojování vláken trvá přibližně 9 sekund.

Optické spojování je ideální způsob, jak spojit optická vlákna

Při instalaci a pokládce optických vedení sestávajících z kabelových úseků určité délky se používá svařování. Optická fúze je ideální způsob připojení a podporuje rychlý a hladký přenos signálu mezi kabely. Vysoce kvalitního svařování optiky je dosaženo pozorováním všech fází a technologií a také použitím vysoce kvalitního vybavení. Vaření optických vláken je tím nejdůležitějším procesem, na kterém následně závisí provoz celé linky.

Při instalaci a pokládce optických vedení sestávajících z kabelových úseků určité délky se používá svařování. Optická fúze je ideální způsob připojení a podporuje rychlý a hladký přenos signálu mezi kabely. Vysoce kvalitního svařování optiky je dosaženo pozorováním všech fází a technologií a také použitím vysoce kvalitního vybavení. Vaření optických vláken je tím nejdůležitějším procesem, na kterém následně závisí provoz celé linky.

Před zahájením svařování musí být dokončeny všechny přípravné práce.

Opatrným odstraněním opláštění očistěte konce kabelů. K tomu se používá speciální nástroj, který zpracovává vlákna o průměru až 900 mikronů. Poté jsou konce kabelů odmastěny dehydratovaným alkoholem a navzájem spojeny speciálními sekáčky.

Sekáče provádějí zadané parametry: úhel nebo délku čipu. S jejich pomocí je v místech štěpkování dosahováno vysoké přesnosti. Konec jednoho vlákna je umístěn v teplem smrštitelné objímce určené k ochraně spojení. Následuje proces přímého svařování, který lze provádět pomocí ručních nebo automatických zařízení. Konce vláken jsou umístěna v těchto zařízeních a displej ukazuje jejich zarovnání (přesná poloha vůči sobě). Šíření signálu sdílenými kabely silně závisí na této přesnosti. Vlákna jsou poté roztavena pomocí elektrického oblouku a držena pohromadě. Jak byla svařování úspěšná, ukazuje speciální analýza několika indikátorů (gradient deformace jádra, lom jádra).

Silné spojení kabelů k sobě navzájem zajišťuje spojka optického muffu. Jedná se o moderní konstrukci s příjemným ergonomickým designem, snadnou instalací. V poslední době propojení kabelů se spojkami dokonale nahrazuje nástěnný optický rozvodný rám. Procesu instalace optických spojek brání povinný soubor testovacích opatření zaměřených na kontrolu spojení s vybraným kabelem. Optické spojky mohou být rozvětvené nebo spojovací. Pokud jsou objímky při připojení kabelu namontovány do země, je nutné je chránit ocelovými boxy. Ochrana plastových spojek vyžaduje instalaci speciálních skříní. V každém případě musí být spojky vždy přístupné pro opravu a opětovnou montáž.

Při stavbě komunikační linky z optických vláken (FOCL) je potřeba propojit jednotlivé úseky kabelové trasy. Délka optického kabelu je desítky a stokrát kratší než délka kabelu, proto je spojení komunikačních linek standardním postupem při pokládání komunikačních linek z optických vláken.

Existují dva způsoby, jak spojit kabel z optických vláken:

- Mechanická metoda je spojením optických vláken pomocí konektoru. Metoda se používá zřídka, protože její aplikace ovlivňuje kvalitu signálu. Tato možnost je vhodná pro okamžité odstranění přerušení kabelů v poli.

- Tepelná metoda (svařování optickými vlákny) je spolehlivá metoda, která zajišťuje integrální spojení kabelových vláken navzájem a minimální úroveň ztráty signálu. Provádění práce vyžaduje použití speciálního nářadí a svařovacího zařízení.

Svařování kabelů z optických vláken je hlavní metodou připojení kabelů při pokládce a instalaci komunikačních linek z optických vláken. Dostupnost vybavení, materiálů a kvalifikovaných svářečů jako součásti materiální a technické základny je naší zárukou, že úkoly budou včas dokončeny.

svařovací zařízení

Vysoká úroveň kvality svařovaného spoje optiky a krátké pracovní doby jsou zajištěny použitím moderních svařovacích strojů - zařízení s automatickým řídicím systémem. Svářečka spojuje vlákna optického kabelu a umožňuje testování kvality spoje na místě.

Moderní svařovací stroje jsou univerzální a mohou svařovat všechny typy optických vláken - režim svařování optického kabelu se v souladu s jeho typem automaticky upravuje.

Svařování optickým kabelem

Po dokončení instalace kabelu jsou jeho jednotlivé konstrukční délky navzájem svařeny, místo svařování je umístěno v optické objímce. Pouzdro spojky bude poskytovat hermetickou ochranu spojení optických vláken před vnějšími faktory.

Proces svařování zahrnuje následující operace:

- Příprava kabelu na práci: stříhání, odstraňování vnější izolace a izolace optických modulů, čištění vláken gelem. Operace používají nástroje a materiály ze speciální sady.

- Na připravená vlákna jsou instalována souprava na ochranu kloubů (KDZS), která se skládá z silové tyče a teplem smrštitelných trubek.

- Konce vláken jsou odizolovány, načež je každé vlákno rozštěpeno optickým sekáčkem.

- Vlákna, která se mají spojit, se umístí do V-drážek svařovacího zařízení a zarovnají (zarovnají). Přesnost zarovnání je zajištěna provedením zarovnání pod mikroskopem nebo v automatickém režimu.

- Ke svařování optického kabelu dochází zahříváním konců vláken elektrickým obloukem a jejich zarovnáním. Typ a parametry spoje jsou automaticky určeny podle posouzení typu optického vlákna strojem.

- Zařízení automaticky vyhodnotí útlum a zkontroluje pevnost spojení.

- KDZS je instalován na svařovacím místě, které je umístěno pro tepelné smrštění v tepelné komoře.

Všechno důležité parametry kvalita svařování se zobrazuje na monitoru svářečky a umožňuje obsluze sledovat provozní podmínky.

Důležitou fází svařování je detekce vady, která se provádí ve vztahu ke každému svaru, bezprostředně po dokončení svařování. Tato operace je zahrnuta v seznamu úkolů, které lze vyřešit pomocí svařovacího zařízení vybaveného laserovým nástavcem. Účelem detekce vad je určit stupeň zkreslení signálu ve švu, což vážně ovlivňuje hodnocení kvality práce.

Po dokončení celého komplexu svařovacích prací je FOCL diagnostikován pro detekci a měření hlavních parametrů kabelu z optických vláken, přítomnosti poškození a dalších událostí. Pro diagnostiku se používají optické reflektometry (OTDR) - zařízení, která určují parametry a stavy, vizualizují data na základě výsledků diagnostiky vytvářením reflektogramů.

Reflektogram

Interpretace trasování a analýza dat poskytují následující data:

- délka kabelu z optických vláken;

- umístění svařovaných spojů a jejich kvalita (ukazatel ztrát svařování, dB);

- umístění konektorů a jejich kvalitu (ztráty a odrazy, dB);

- přítomnost a umístění poškození (zlomy, makro ohyby, praskliny);

- další významné události, parametry odrazu a ztráty na nich;

- celkové ztráty vedení.

Diagnostika OTDR a interpretace reflexogramu se provádí v budoucnosti při dodání

Chyby v singularitě?

Chyby v singularitě? Just Cause 2 havaruje

Just Cause 2 havaruje Terraria nezačne, co mám dělat?

Terraria nezačne, co mám dělat?