Процесс сварки оптических волокон. Ремонт оптоволоконной сети, сварка волс

Услуги по сварке ВОЛС (оптического кабеля, оптики, оптоволокна) в Москве и Московской области.

В материально-технической базе нашей к омпании имеется собственное сертифицированное оборудование для тестирования и сварки волоконно-оптических линии связи

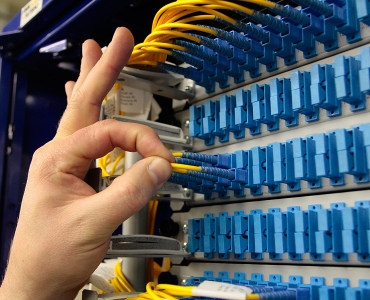

( Сварка оптоволокна в оптических кроссах

c установкой в стойку 22U)

НАШИ ЦЕНЫ НА СВАРКУ ОПТОВОЛОКНА

| 1 | Сварка от 32 волокон в муфте | 150 |

| 2 | Сварка от 32 волокон в кроссе | 170 |

| 3 | Сварка 16-31 волокон | 230 |

| 4 | Сварка 8-15 волокон | 230 |

| 5 | Сварка 1-7 волокон | 300 |

| 7 | Зачистка оптического кабеля | бесплатно |

| 8 | Работа с муфтой (разделка+усадка) | 300 |

| 9 | Тестирование рефлектометром (1 волокно) | 100 |

| 10 | Выезд по Москве | 450 |

| 11 | Выезд в область до 60 км от МКАД | 1 300 |

| 12 | Выезд более 60 км от МКАД | дог. |

В цену включены все работы, необходимые для создание оптической линии — разделка оптического волокна и укладка сваренных волокон в сплайс кассету, также стоимость работ входит выезд специалиста в пределах Москвы и работы по сварке до 16 волокон.

Мы работаем с наличным и безналичным расчетом. Звоните по телефону 8-495-532-82-32 с 08 до 20 часов.

Сборка оптического кросса (установка оптического кросса на стену или в штатив) в стоимость работ не входит. Все дополнительные работы производятся по предварительной договоренности.

На все виды работ мы даем гарантию до 3-х лет со дня сдачи объекта в эксплуатацию, что непосредственно прописывается в договоре (подряда или субподряда).

В составе материально-технической базы организации имеется следующее оборудование:

- Сварочный аппарат Fujikura FSM-60S - 5 комплектов

- Сварочный аппарат Fujikura FSM-17S - 1 комплект

- Сварочный аппарат Sumitomo Type-39 - 1 компле

- Рефлектометр Exfo FTB-100 - 2 шт.

- Рефлектометр Exfo FTB- 200 -2 шт.

- Рефлектометр Exfo AXS-110-23B - 1 шт.

- Сварщики ВОЛС-5 бригад,

Измерительная группа: 2 инженера - измерителя нашей компании имеют удостоверения государственного образца о прохождение обучения в ГОУ СПО Колледж связи №54 по программе «Строительство, монтаж и эксплуатация ВОЛС», включая измерения параметров ВОЛС, сварку оптических волокон, монтаж муфт, оконечных кроссов, проведение аварийно-восстановительных работ.

Практически любая оптоволоконная коммуникационная сеть представляет из себя разделенную на определенные отрезки кабельную сборку, и каждый из этих отрезков несет свою нагрузку. Периодически, для внесения в структуру сети изменений, необходимо ее разделение, а также последующая за этим процессом сварка оптики.

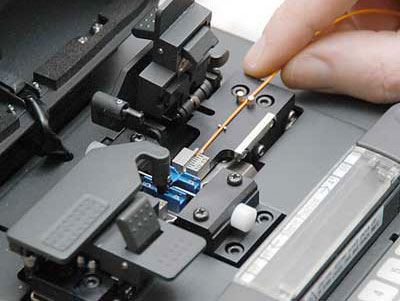

В этих целях для сварки волокна используют специальные устройства, именуемые для простоты сварочными аппаратами. Но в отличии от обычных аппаратов, процесс сварки волокон происходит с помощью принципиально других способов сварки. Инструменты для сварки оптики даже по своему внешнему виду мало напоминают оборудование для дуговой либо какой-то другой сварки.

Сварка оптики — это весьма тонкий процесс, который требует от исполнителя работ высокой профессиональной подготовки. Так было до недавнего времени, пока на рынке не появились простые в управлении и довольно компактные современные сварочные аппараты. После этого для сварки оптики не требуется затрачивать много времени и оператору больше не нужно совершать каких-либо манипуляций с кнопками. Сварочные аппараты нового поколения оснащены автоматической системой, которая распознает сечение кабеля, а также имеют 5-10 запрограммированных режимов сварки.

(сварка оптического волокна в кроссе аппаратом Fujikura FSM-17S)

При сварке оптоволокна

достаточно поместить в аппарат соединяемые части кабеля, после чего закрыть верхний кожух. В некоторых отдельных моделях сварочных аппаратов сразу же после закрытия кожуха начинается процесс сварки, который происходит в полностью автоматическом режиме. В других моделях требуется лишь ввести соответствующий сварке кодовый набор, что послужит командой для начала процесса.

Во многих аппаратах для сварки изначально уже заложена определенная программа стандартных сварочных работ с оптоволокном с самыми часто употребляемыми разновидностями кабеля. Сварка оптики также может осуществляться в пользовательском (индивидуальном) режиме, для которого в стандартных моделях есть предусмотренный запас места в памяти. В этом случае сварка оптоволокна позволяет вносить 20-50 собственных режимов проведения сварочных работ. Хотя сварка волокна обычно не требует такого большого числа режимов, так как в нашей стране традиционно используется не более 10 марок оптоволоконного кабеля.

А если в работе будет использоваться редкие модификации волокна, то достаточно просто установить необходимый пользовательский режим сварки. Сварка оптики при этом может занять несколько больше времени, поскольку аппарату придется обращаться к новым установкам и отходить от его стандартных настроек.

Преимуществом современных аппаратов для сварки оптоволокнасчитаются их малый вес и небольшие размеры, что очень важно для прокладки сети в условиях ограниченного пространства, когда сварка затруднительна. В таком случае применяют аппараты весом всего 1-3 кг и длиной 10-20 см, которые заключены в небольшой корпус.

Сварка волоконно-оптического кабеля в муфте (укладка в грунт)

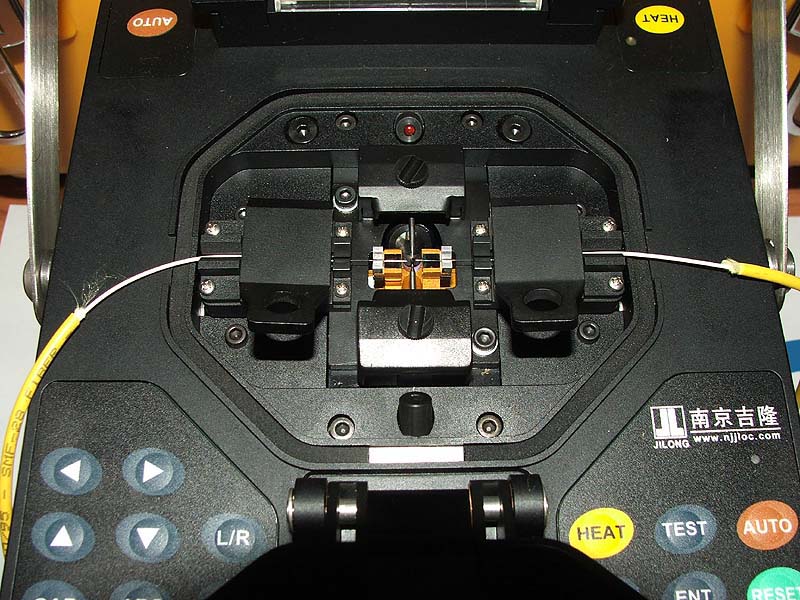

Применяемое оборудование для сварки

Sumitomo Type 39 - еще один представитель полноавтоматических сварочных аппаратов японского производства. Sumitomo Type 39 имеет 2 печки для КДЗС, что позволяет увеличить скорость полного цикла сварки оптических волокон. В настройках аппарата можно активировать систему автоматического старта как сварки так и печки для термоусадки, таким образом можно полностью отказаться от использования кнопок, что также сокращает время необходимое на процесс сварки. В комплекте с аппаратом идет аккумулятор повышенной емкости, позволяющий выполнить до 200 циклов сварки с термоусадкой. Новая система юстировки HDCM (High resolution Direct Core Monitoring)

обеспечивает более высокое разрешение и качество изображения волокон, что также позволяет улучшить качество сварного соединения и увеличить точность оценки потерь на сварном соединении. Также аппарат получил новые, усовершенствованные держатели для волокон, которые облегчают работу с волокнами в буфере 900мкм.

Подготовка оптического бокса к сварке оптических волокон

При ремонте или построении оптоволоконных линий часто применяют сварку для соединения отдельных участков оптического кабеля. Только сварка оптоволокна способна обеспечить качественное прохождение сигнала из одного отрезка кабеля в другой. Основная сложность состоит в том, что процесс сварки оптики должен осуществляться с применением высокотехнологичного оборудования. Для этого требуется специальный сварочный аппарат, стоит который совсем недешево. Да и квалификация сварщика должна быть на надлежащем уровне, ведь ошибка во время сварочных работ способна вывести из строя всю оптическую линию.

Перечислим ниже основные этапы при сварке ВОЛС:

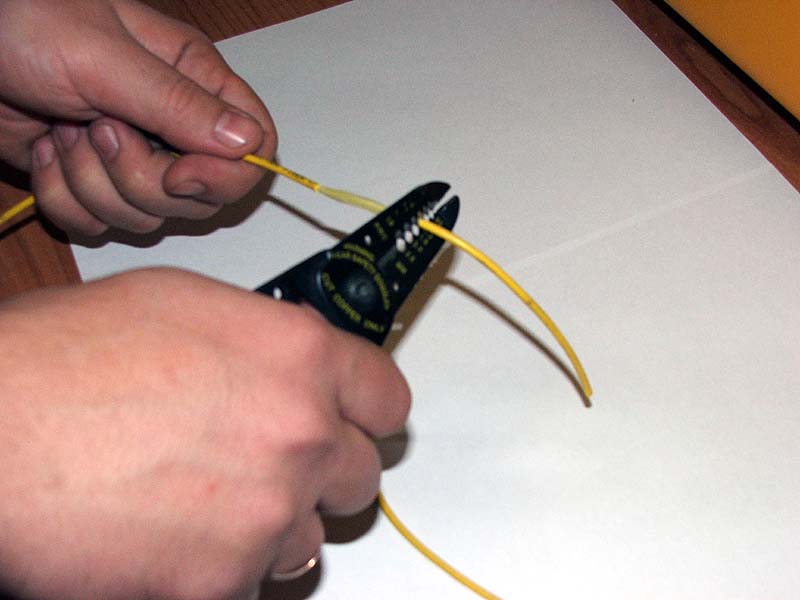

- Подготовительные работы (разделка кабеля, зачистка оптических волокон, монтаж муфт);

- Скалывание концов у оптических волокон;

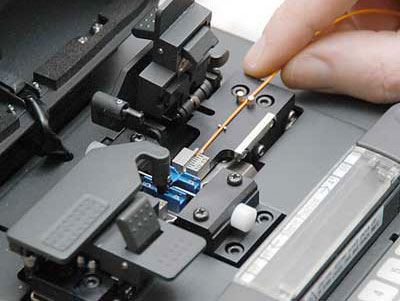

- Монтаж волокон в зажимное устройство на сварочном аппарате;

- Совмещение оптических волокон друг относительно друга;

- Непосредственная сварка отдельных волокон;

- Проверка сварного узла;

- Установка муфты на участке сварки;

- Укладка оптических волокон в сплайс-пластину. Специалисты нашей компании осуществляют работы с помощью автоматического сварочного аппарата Fujikura FSM-50S. Это позволяет вести сварочные работы с максимальной точностью, а потери сигнала сводит к минимуму.

Наше видео по сварке ВОЛС.

Волоконно-оптический кабель

– наиболее часто используемый материал, применяемый при создании сетей передачи данных. По характеристикам пропускной способности, набору типов передаваемых данных, надежности и информационной безопасности он серьезно обгоняет все известные на сегодня виды кабельной продукции, в том числе медный кабель.

Так, максимально возможная скорость передачи данных по оптоволокну

достигает 10 Гб/сек. С его помощью моментально передаются огромные объемы видео- и голосовых данных, а также сигналов данных на расстояния в сотни километров.

При передаче информации волоконная оптика

использует не электричество, а световые импульсы. Соответственно, электромагнитные помехи ей нестрашны. Невозможно без физического подключения к линии и прослушивание передаваемых сигналов. При этом любое такое внедрение сразу же обнаруживается, поскольку пагубно сказывается на интенсивности излучения света и – соответственно – прохождении сигнала.

При передаче информации волоконная оптика

использует не электричество, а световые импульсы. Соответственно, электромагнитные помехи ей нестрашны. Невозможно без физического подключения к линии и прослушивание передаваемых сигналов. При этом любое такое внедрение сразу же обнаруживается, поскольку пагубно сказывается на интенсивности излучения света и – соответственно – прохождении сигнала.

Тем не менее, рано или поздно и волоконно-оптические кабели требуют ремонта. Среди нескольких технологий, восстанавливающих их работу, на первом месте по востребованности и надежности находится сварка .

Сам сварочный процесс

представляет собой соединение волокон (жил) кабеля под воздействием высочайшей температуры. Это очень ответственная работа, требующая, без преувеличения, ювелирной точности.

Сам сварочный процесс

представляет собой соединение волокон (жил) кабеля под воздействием высочайшей температуры. Это очень ответственная работа, требующая, без преувеличения, ювелирной точности.

Комплекс сварных работ состоит из нескольких этапов:

1. Подготовка

Заключается в грамотном снятии изоляции (с самого оптического кабеля и отдельных его модулей), в очистке волокон от гидрофобного геля, а их концов – от лака и защитного слоя. Далее на жилы одного из проводов в месте соединения надевают приспособление, называемое КДЗС. Это специальный защитный комплект.

Заключается в грамотном снятии изоляции (с самого оптического кабеля и отдельных его модулей), в очистке волокон от гидрофобного геля, а их концов – от лака и защитного слоя. Далее на жилы одного из проводов в месте соединения надевают приспособление, называемое КДЗС. Это специальный защитный комплект.

2. Скалывание

При этой процедуре применяется прецизионный скалыватель, который скалывает защищенное гильзой волокно перпендикулярно оси самого волокна или под нужным углом. Это чрезвычайно важный этап, от точности которого зависит объем потерь, вносимых в сварное соединение

вплоть до полной порчи кабеля

. Поэтому очень важно доверять такую работу профессионалам.

При этой процедуре применяется прецизионный скалыватель, который скалывает защищенное гильзой волокно перпендикулярно оси самого волокна или под нужным углом. Это чрезвычайно важный этап, от точности которого зависит объем потерь, вносимых в сварное соединение

вплоть до полной порчи кабеля

. Поэтому очень важно доверять такую работу профессионалам.

Инженеры компании "РайтСкан" обладают многолетним опытом по проведению сварочных работ на оптоволокне. Они используют только качественное современное оборудование. В частности, японский скалыватель Fujikura CT-30A со средним углом скола в пределах от минимальных 0,3 до максимальных 0,5 градусов. Это великолепные показатели по сравнению с недорогими моделями скалывателей, дающих сколы порядка 2-3 градусов. Чем меньше угол, тем выше качество сварки.

Инженеры компании "РайтСкан" обладают многолетним опытом по проведению сварочных работ на оптоволокне. Они используют только качественное современное оборудование. В частности, японский скалыватель Fujikura CT-30A со средним углом скола в пределах от минимальных 0,3 до максимальных 0,5 градусов. Это великолепные показатели по сравнению с недорогими моделями скалывателей, дающих сколы порядка 2-3 градусов. Чем меньше угол, тем выше качество сварки.

Выполняется специальными сварочными аппаратами

, в зажимы которых укладываются предназначенные для сварки волокна

. Приоритет отдается автоматическим устройствам-роботам.

Выполняется специальными сварочными аппаратами

, в зажимы которых укладываются предназначенные для сварки волокна

. Приоритет отдается автоматическим устройствам-роботам.

Специалисты компании "РайтСкан" используют для сварки оптоволоконной продукции аппараты Sumitomo Type-39. Новая разработка японского производителя отличается возможностью получения более четкого изображения волокон. Ноу-хау заключается в применении революционной системы юстировки волокон (HDCM, с высоким разрешением) – следующим важным этапом сварки. Юстировка представляет собой совмещение волокон. Делается это автоматическими манипуляторами под микроскопом (аппарат оснащен большим, цветным, двухпозиционным ЖК-дисплеем с возможностью 320-кратного увеличения). Особый алгоритм обработки изображений Sumitomo Type-39 позволяет гарантированно достичь рекордного качества сварных стыков, а также высочайшей точности оценки потерь.

Далее робот производит непосредственную сварку стыков волокон за счет разогретой до нужной температуры электрической дуги. Кстати, в вышеупомянутом аппарате имеется порядка 48 программ сварки волокон

, а для нагревательного узла - еще около двух десятков. Девять секунд – и сварка

выполнена.

Далее робот производит непосредственную сварку стыков волокон за счет разогретой до нужной температуры электрической дуги. Кстати, в вышеупомянутом аппарате имеется порядка 48 программ сварки волокон

, а для нагревательного узла - еще около двух десятков. Девять секунд – и сварка

выполнена.

Следующими шагами является механическая проверка на прочность, оценка затухания, вносимого стыком, а также снятие рефлектограммы.

Стоит отметить, что тестирование затухания мощности оптического сигнала производится не только после сварки волоконно-оптических кабелей . Это одна из важных монтажных, опытно-испытательных, пуско-наладочных и ремонтных операций. Суть ее заключается в измерении оптической мощности кабеля, а также определении источника излучения. Однако наиболее востребованы оптические тестеры при проведении комплекса сварочных работ на оптоволокне , поскольку с их помощью замеряется величина полученного после соединения волокон затухания мощности оптического сигнала.

Для оценки уровня мощности сигнала в волокне специалисты компании "РайтСкан" используют качественные тестеры от ведущих производителей. В частности речь идет об одномодовом тестере 3М Photodyne и измерителе, работающем с многомодовыми кабелями - Red Hawk модификации OM-903/901.

Данные устройства способны не только оценить степень затухания в соответствии с требованиями принятых стандартов, но и определить протяженность оптоволоконной линии, коэффициент задержки сигнала, а также наличие и количество неразъемных сростков и коннекторов.

Одномодовый оптоволоконный кабель (с маркировкой 9 на 125) отлично тестируется при помощи 3M Photodyne 17XT. Аппарат состоит из источника оптического затухания и непосредственного фотоприемника. Уровень затухания, зафиксированный приемником, и дает информацию о том, насколько качественно были произведены сварочные работы .

Устройство просто, надежно и удобно в использовании, работает в диапазоне 780-1550 нанометров, снабжено большим LCD-дисплеем и не теряет в качестве исследования даже при минусовой температуре.

Многомодовый оптико-волоконный кабель (марки с параметрами 50 или 62,5 на 125) – намного сложнее по структуре. Показатели затухания в таких линиях хорошо измеряются вышеуказанным прибором Red Hawk. Он построен по схожему с 3M Photodyne принципу, но является более мощным прибором.

При всей своей функциональности однозначно тестеры могут сообщить лишь о том, качественно или нет, была произведена сварка «по прямой». Это можно понять из протоколов измерений (распечатываются в формате А4), получаемых по результатам тестирования . Они дают очень четкую картину по затуханиям сигнала. Кроме того, оптические тестеры незаменимы при работе на старых кабелях (уже разваренных). Например, они могут определить порядковый номер волокна без разборки оптических кроссов.

Однако рассчитывать на то, что оптический тестер сможет указать на конкретную проблему в линии, не стоит: он не «увидит» ни обрыв оптоволокна, ни плохую сварку в муфте, ни критичный изгиб самого кабеля. Все эти задачи являются прерогативой более сильного инструмента – оптического рефлектометра . Этот же прибор с микроскопической точностью сможет указать на место проблемы и высчитать расстояние до него.

Снятие рефлектограммы также называют паспортизацией сети , поскольку эта операция дает исчерпывающее понятие обо всех известных параметрах оптоволоконных линий. Для ее проведения используются специальные мощные приборы – рефлектометры , которые выпускаются как в формате отдельных устройств, так и в виде компьютерных приставок.

По сути, рефлектометры

являются более интеллектуальными, высокочувствительными и узконаправленными оптическими тестерами. Современные рефлектометры

универсальны: для них не имеет значения, какой кабель исследовать: одно- или многомодовый. Наиболее сильные представители данной техники имеют несколько режимов измерений, включая автоматические. Также плюсами современных рефлектометров

является большой набор расширенных функций, с помощью которых задаются различные тестовые конфигурации для оптоволокна

. Кроме того, данные аппараты обладают способностями сохранять результаты измерений, выводить на экран итоги испытаний оптоволоконных линий (рефлектограмму

), а также составлять подробную детализацию отчета.

По сути, рефлектометры

являются более интеллектуальными, высокочувствительными и узконаправленными оптическими тестерами. Современные рефлектометры

универсальны: для них не имеет значения, какой кабель исследовать: одно- или многомодовый. Наиболее сильные представители данной техники имеют несколько режимов измерений, включая автоматические. Также плюсами современных рефлектометров

является большой набор расширенных функций, с помощью которых задаются различные тестовые конфигурации для оптоволокна

. Кроме того, данные аппараты обладают способностями сохранять результаты измерений, выводить на экран итоги испытаний оптоволоконных линий (рефлектограмму

), а также составлять подробную детализацию отчета.

Фактически, это и есть паспорт кабеля

, который остается у владельца сети своеобразным эталоном: именно с зафиксированными параметрами в дальнейшем сравниваются свежие показания исследования линии и принимаются грамотные технические решения.

Фактически, это и есть паспорт кабеля

, который остается у владельца сети своеобразным эталоном: именно с зафиксированными параметрами в дальнейшем сравниваются свежие показания исследования линии и принимаются грамотные технические решения.

Принципы действия рефлектометров заключаются в генерации кратковременных импульсов оптического излучения, которые бы проходили вдоль волокна, и последующей регистрации возвратных сигналов рассеивания.

Специалисты компании "РайтСкан" используют исключительно качественные, надежные и безупречно зарекомендовавшие себя рефлектометры

. В частности, паспортизация сети

проводится с помощью четырехволнового устройства OTDR Anritsu MW9076B1. Это новый, легкий прибор, точно измеряющий потери и определяющий неисправности в волоконно-оптических кабелях

.

Специалисты компании "РайтСкан" используют исключительно качественные, надежные и безупречно зарекомендовавшие себя рефлектометры

. В частности, паспортизация сети

проводится с помощью четырехволнового устройства OTDR Anritsu MW9076B1. Это новый, легкий прибор, точно измеряющий потери и определяющий неисправности в волоконно-оптических кабелях

.

Anritsu данной модификации отличают серьезный динамический диапазон (45 дБ). Это позволяет рефлектометру работать на беспрецедентно дальних расстояниях – до 190 км, а также иметь короткие «мертвые» зоны по затуханию (не более 8 м). Он является наилучшим вариантом для монтажа и обслуживания оптоволоконных линий

средней дальности, поскольку безупречно выявляет все виды неисправностей, в том числе в локальных сетях (ЛВС, СКС).  Данная модель рефлектометра

работает с большим разрешением рефлектограммы

(5 см), что дает возможность производить обсчет до 50 точек на графике. Прибор самостоятельно способен выдать заключение, годен или негоден исследуемый кабель на основании требований отраслевых стандартов (TIA 568c, IEEE 802.3ah и др.). Anritsu MW9076B1 также может быть использован для диагностики торцов оптических коннекторов

разных типов.

Данная модель рефлектометра

работает с большим разрешением рефлектограммы

(5 см), что дает возможность производить обсчет до 50 точек на графике. Прибор самостоятельно способен выдать заключение, годен или негоден исследуемый кабель на основании требований отраслевых стандартов (TIA 568c, IEEE 802.3ah и др.). Anritsu MW9076B1 также может быть использован для диагностики торцов оптических коннекторов

разных типов.

Снятие рефлектограммы сложно недооценить: это полноценная диагностика волоконно-оптической линии . Проводить подобный аудит имеет смысл не только после сварочных работ на оптоволокне. Если линия была проложена достаточно давно или не самыми квалифицированными монтажниками (не оставляющими никакой по-настоящему ценной информации о проделанной работе), ее пользователю имеет смысл сделать свежую рефлектограмму до наступления проблем связи.

Специалисты компании "РайтСкан" исследуют вашу волоконно-оптическую сеть быстро и качественно. Результаты всесторонних исследований будут отражены в подробном отчете как в распечатанном виде (в размере стандартных офисных документов), так и в электронном. При этом наши рефлектометры сохраняют данные в универсальном формате, который может быть открыт во многих программах. В качестве бонуса мы можем установить необходимые приложения для просмотра и редактирования рефлектограмм на ПК вашего офиса.

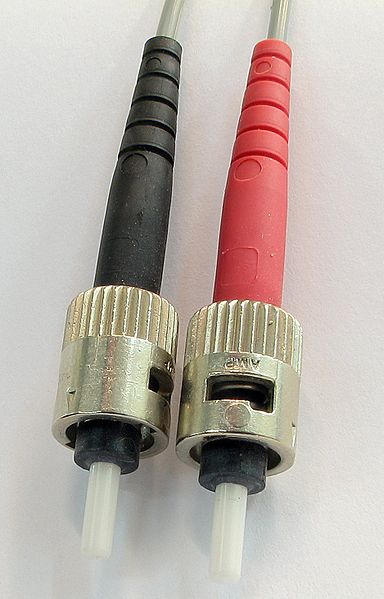

Структуру волоконно-оптических кабелей невозможно представить без такого элемента, как коннектор

(Subscriber Connector). Речь идет о волоконно-оптическом разъеме

общего пользования, применяемом и в одномодовых, и многомодовых волокнах сетей различного масштаба. Благодаря коннекторам

можно не только обеспечить присоединение к приемникам и источникам света, но и проверить волокна, а также быстро менять конфигурацию оборудования.

Структуру волоконно-оптических кабелей невозможно представить без такого элемента, как коннектор

(Subscriber Connector). Речь идет о волоконно-оптическом разъеме

общего пользования, применяемом и в одномодовых, и многомодовых волокнах сетей различного масштаба. Благодаря коннекторам

можно не только обеспечить присоединение к приемникам и источникам света, но и проверить волокна, а также быстро менять конфигурацию оборудования.

Подключение к коннектору осуществляется посредством волоконно-оптических патчкордов. Они призваны наладить коммутацию между портами того или иного активного оборудования линии.

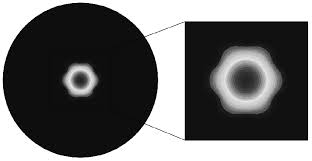

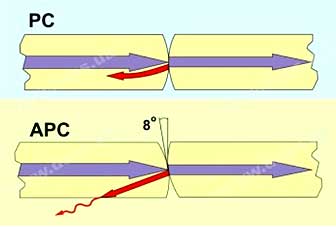

Чем плотнее будут соприкасаться торцы волокон при подключении их в разъем, тем меньше будет обратное отражение сигнала и, соответственно, выше качество связи. Полировка коннекторов нужна именно для выполнения этой задачи: благодаря данной операции исключается возможность возникновения воздушного зазора между соединительными поверхностями волокон и уменьшается отражательная способность.

Типы полировки торцов волокон отличаются по форме обработки коннектора (плоской, закругленной, под углом) и степени применения нанообработки. В некоторых случаях также используется клеевая технология полировки, о которой стоит рассказать подробнее.

Начнем с того, что волокно внутри коннектора находится в ферруле. Этот наконечник является самым ценным, что есть в оптическом разъеме. Чаще всего он выполняется из керамики, имеет форму цилиндра или конуса и диаметр от 1,25 до 2,5 мм.

Фиксируется оптоволокно

в ферруле либо механически (зажимом с использованием полимерных материалов), либо химически (с помощью клея). Вторая технология является более качественной и долговечной. В частности, именно ее практикуют на заводах, изготавливающих пигтэйлы и патчкорды.

Фиксируется оптоволокно

в ферруле либо механически (зажимом с использованием полимерных материалов), либо химически (с помощью клея). Вторая технология является более качественной и долговечной. В частности, именно ее практикуют на заводах, изготавливающих пигтэйлы и патчкорды.

Справедливости ради нужно отметить, что клеевая полировка подходит не для всех типов коннекторов . Однозначно она применима для многомодов 62,5 или 50 на 125. К положительным сторонам технологии относится гарантированное обеспечение надежности линии, ведь здесь исключено лишнее звена типа «кабель - пигтейл». Однако клеевая технология более дорогостояща, занимает больше времени, чем сварка и, самое важное, требует большого опыта и профессионализма. Неумелая полировка приводит к перешлифовке торца феррула, что дает колоссальные возвратные потери. Поэтому данную операцию можно доверять только высококлассным специалистам.

Сотрудники компании "РайтСкан", занимающиеся полировкой коннекторов , завоевали доверие многих клиентов в Москве и Московской области. Данной операцией занимаются исключительно квалифицированные работники с впечатляющим профессиональным стажем. Создаваемые и реконструируемые ими волоконно-оптические линии работают долго, надежно и бесперебойно.

Наши специалисты работают по двум клеевым технологиям полировки

: EPOXY и Hot Melt. Алгоритм работы обеих начинается и заканчивается одинаково: традиционной зачисткой кабеля, а также скалыванием и полировкой волокна

, соответственно. А вот процесс склеивания у данных технологий разный. Если Hot Melt предполагает наличие готового заводского клея (он предзаполнен в коннекторы), то при использовании EPOXY мастеру необходимо самому готовить специальный двухкомпонентный состав и закачивать его в разъемы. Далее в коннектор

с клеем вставляется зачищенный торец волокна, на феррул надевается защитный колпачок, и все это отправляется в специальную печь для полимеризации вещества примерно на четверть часа. По версии Hot Melt – наоборот – вначале в печке разогревается коннектор

, а затем в него вставляется волокно. Полимеризация происходит по мере охлаждения клея.

Наши специалисты работают по двум клеевым технологиям полировки

: EPOXY и Hot Melt. Алгоритм работы обеих начинается и заканчивается одинаково: традиционной зачисткой кабеля, а также скалыванием и полировкой волокна

, соответственно. А вот процесс склеивания у данных технологий разный. Если Hot Melt предполагает наличие готового заводского клея (он предзаполнен в коннекторы), то при использовании EPOXY мастеру необходимо самому готовить специальный двухкомпонентный состав и закачивать его в разъемы. Далее в коннектор

с клеем вставляется зачищенный торец волокна, на феррул надевается защитный колпачок, и все это отправляется в специальную печь для полимеризации вещества примерно на четверть часа. По версии Hot Melt – наоборот – вначале в печке разогревается коннектор

, а затем в него вставляется волокно. Полимеризация происходит по мере охлаждения клея.

Процесс скалывания в обоих случаях идентичен: специальными инструментами, напоминающими авторучку с лезвием на конце, с торцов коннекторов

удаляются излишки волокна. От качества скола зависит безупречность последующей полировки. Кстати, и этот процесс в обеих технологиях также одинаков: скрупулезная работа по обработке выступающего кончика оптоволокна

производится на тончайшей полировочной пленке

трех степеней абразивности (от 5 до 1 микрона) по убывающей.

Процесс скалывания в обоих случаях идентичен: специальными инструментами, напоминающими авторучку с лезвием на конце, с торцов коннекторов

удаляются излишки волокна. От качества скола зависит безупречность последующей полировки. Кстати, и этот процесс в обеих технологиях также одинаков: скрупулезная работа по обработке выступающего кончика оптоволокна

производится на тончайшей полировочной пленке

трех степеней абразивности (от 5 до 1 микрона) по убывающей.

Для сравнения: при механической фиксации волокна скалывание проводится просто до границы фиксатора, а разъем лишь слегка полируется специальными микро-дисками, и то не всегда. Соответственно, отражательная способность в таких линиях выше, а качество коммутации – хуже.

Разные эксперты называют от трех до четырех типов полировки коннекторов : плоский торец (PC и SPC); выпуклый (UPC), а также скошенный торец (APC). Потери для одномодов по всем из них стандартные – порядка -0,2 децибеллов, а вот уровень обратных потерь разнится: от -30 до -60 дБ, соответственно.

Сварка оптических волокон - на сегодняшний день наиболее совершенная технология постоянного соединения волокон.

Процесс сварки волокон занимает порядка 9 секунд.

Сварка оптики - идеальный способ соединения оптического волокна

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и технологии, а также с использованием качественного оборудования. Варка оптических волокон – это наиболее ответственный процесс, от которого впоследствии зависит работа всей линии.

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и технологии, а также с использованием качественного оборудования. Варка оптических волокон – это наиболее ответственный процесс, от которого впоследствии зависит работа всей линии.

Перед началом сварки необходимо выполнить все подготовительные работы.

Концы кабелей очистить, осторожно сняв с них оболочку. Для этого используется специальный инструмент, который обрабатывает волокна диаметром до 900мкм. Затем окончания кабелей обезжириваются дегидрированным спиртом и соединяются между собой специальными скалывателями.

Скалыватели выполняют заданные параметры: угол либо длину скола. С помощью них достигается высокая точность в местах скалывания. Конец одного волокна помещают в термоусаживающую гильзу , предназначенную для защиты соединения. Далее следует непосредственно процесс сварки, который может производиться с помощью ручных или автоматических приборов. Окончания волокон помещаются в эти приборы, а на дисплее показывается их юстировка (точное расположение по отношению к друг другу). От этой точности сильно зависит прохождение сигнала по совмещенным кабелям. Затем волокна плавятся с помощью электрической дуги и скрепляются. Специальный анализ по нескольким показателям (градиент деформации сердцевины, преломление сердцевины) показывает, насколько успешно произошло сваривание.

Прочное соединение кабелей между собой обеспечивает оптическая муфта мому. Это современная конструкция, имеющая приятный эргономичный дизайн, легко монтируется. В последнее время соединение кабелей с помощью муфт прекрасно заменяет оптический кросс настенный. Процессу монтажа оптических муфт препятствует обязательный комплекс испытательных мероприятий, направленных на проверку соединения с выбранным кабелем. Оптические муфты могут быть разветвительными или соединительными. Если муфты при соединении кабеля монтируются в земле, то возникает необходимость защиты их стальными коробами. Защита пластмассовых муфт требует установки специальных шкафов. В любом случае муфты всегда должны быть доступны для ремонта и перемонтажа.

При строительстве волоконно-оптической линии связи (ВОЛС) возникает потребность выполнять соединение отдельных участков кабельной трассы. Длина оптического кабеля в десятки и сотни раз меньше протяженности магистрали, поэтому сращивание линий связи – стандартная процедура при прокладке ВОЛС.

Для сращивания волоконно-оптического кабеля применяется два способа:

- Механический способ – посредством соединения оптических волокон с помощью соединителя. Метод используется нечасто, поскольку его применение сказывается на качестве сигнала. Этот вариант подходит для оперативного устранения обрыва кабеля в полевых условиях.

- Термический способ (сварка ВОЛС) – надежный метод, обеспечивающий неразъемное сращивание волокон кабеля между собой и минимальный уровень потери сигнала. Проведение работ требует применения специального инструментария и сварочного оборудования.

Сварка волоконно оптического кабеля – основной метод соединения кабелей при прокладке и монтаже ВОЛС. Наличие в составе материально-технической базы оборудования, материалов и квалифицированных сварщиков, наша гарантия выполнения поставленных задач с соблюдением сроков.

Сварочное оборудование

Высокий уровень качества сварного соединения оптики и малые сроки выполнения работ обеспечиваются использованием современных сварочных аппаратов – оборудования с автоматической системой управления. Сварочный аппарат выполняет сварку волокон оптического кабеля и позволяет на месте провести тестирование качества сварного соединения.

Современные сварочные аппараты универсальны и могут сваривать все типы оптических волокон — режим сварки оптического кабеля, в соответствии с его типом, настраивается автоматически.

Сварка оптического кабеля

После завершения монтажа кабеля его отдельные строительные длинны свариваются друг с другом, место сварки помещается в оптическую муфту. Корпус муфты обеспечит герметичную защиту места соединения оптических волокон от воздействия внешних факторов.

Процесс сварки включает следующие операции:

- Подготовка кабеля к работам: разделка, снятие внешней изоляции и изоляции оптических модулей, очистка волокон гелем. В рамках операций используются инструменты и материалы из специального набора.

- На подготовленные волокна устанавливаются комплекты защиты соединений (КДЗС), которые состоят из силового стержня и термоусадочных трубок.

- Концы волокон зачищаются, после чего каждое волокно скалывается оптическим скалывателем.

- Соединяемые волокна помещаются в V-образные канавки сварочного оборудования и совмещаются (юстируются). Точность совмещения обеспечивается выполнением юстировки под микроскопом или в автоматическом режиме.

- Сварка оптического кабеля происходит посредством разогрева концов волокон в электрической дуге и их совмещения. Тип и параметры сварки определяются автоматически в соответствии с оценкой аппаратом типа оптического волокна.

- Оборудования в автоматическом режиме оценивает затухание и проверяет соединение на прочность.

- КДЗС устанавливается на место сварки, которое помещается для термоусадки в тепловую камеру.

Все важные параметры качества сварки выводятся на монитор сварочного аппарата и позволяют оператору отслеживать условия проведения операций.

Важным этапом сварочных работ является дефектоскопия, которая проводится в отношении каждого сварочного шва, сразу после завершения сварки. Эта операция входит в перечень задач, решаемых с помощью сварочного оборудования, оснащенного лазерной насадкой. Цель дефектоскопии – определить степень искажения сигнала на шве, которая серьезно влияет на оценку качества работ.

После завершения всего комплекса сварочных работ, ВОЛС диагностируется на предмет обнаружения и измерения основных параметров оптоволоконного кабеля, наличия повреждений и других событий. Для диагностики используются оптические рефлектометры (OTDR) – приборы определяющие параметры и состояния, визуализируя данные по итогам диагностики посредством построения рефлектограмм.

Рефлектограмма

Расшифровка рефлектограммы и анализ данных позволяют получить следующие данные:

- длина оптоволоконного кабеля;

- расположении сварных соединений и их качестве (показатель потерь на сварке,dB);

- расположении коннекторов и их качество (показатели потерь и отражения, dB);

- наличии и места расположения повреждений (обрывов, макро изгибов, трещин);

- других основных событиях, параметрах отражения и потерь на них;

- суммарных потерях на линии.

OTDR диагностика и расшифровка рефлектограммы осуществляются в дальнейшем при сдаче

Как открыть доступ к компьютеру по сети

Как открыть доступ к компьютеру по сети Преобразование жёсткого диска с GPT в MBR

Преобразование жёсткого диска с GPT в MBR Продолжить установку NVIDIA невозможно: Этот графический драйвер не обнаружил совместимого оборудования

Продолжить установку NVIDIA невозможно: Этот графический драйвер не обнаружил совместимого оборудования